Оборудование

Оборудование

Химико-гальванические линии

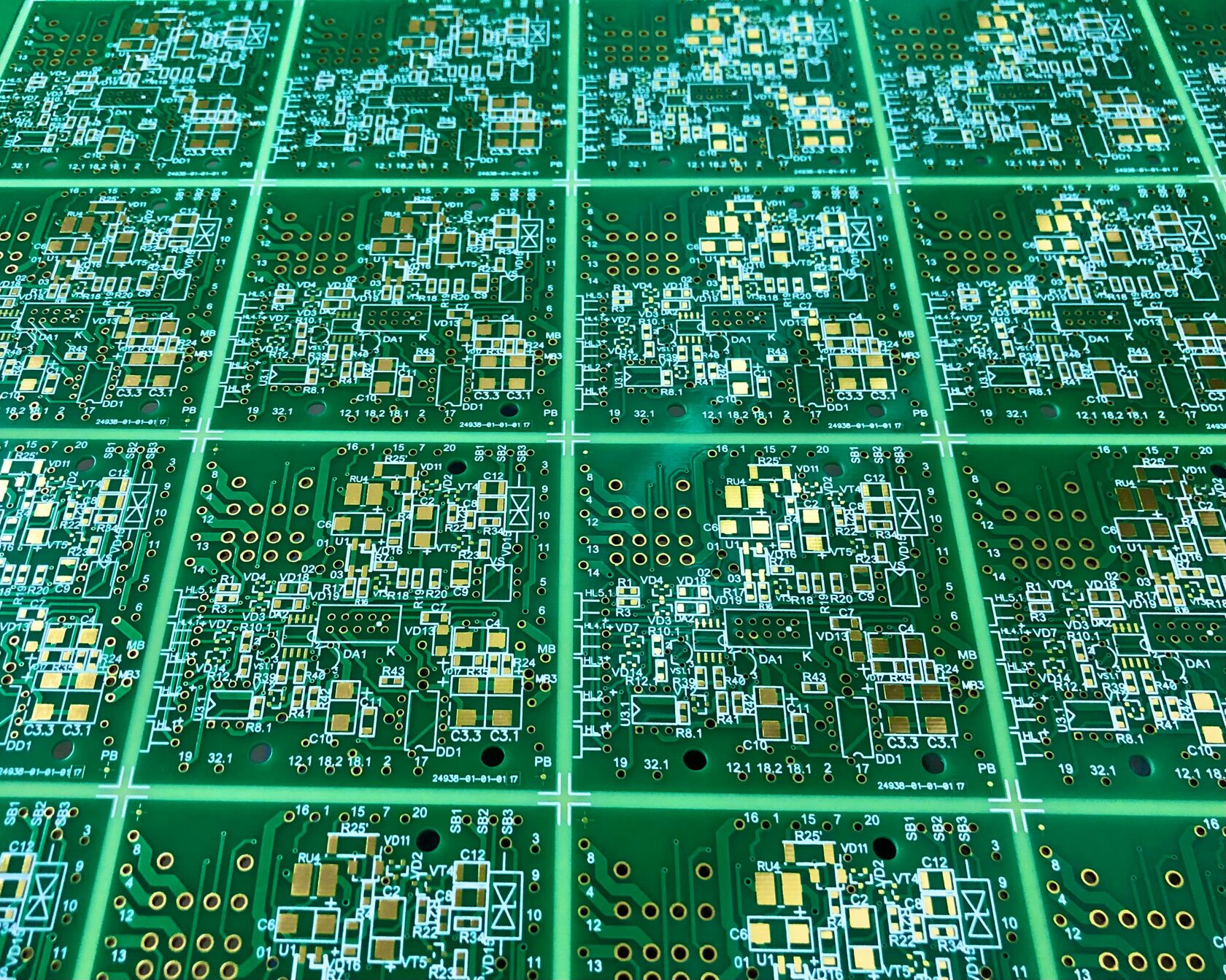

На линиях «ЭЛГАМЕТ» реализуются любые вертикальные погружные технологические процессы (в том числе нескольких техпроцессов на одной линии). В зависимости от модификации, типоразмера заготовок и требуемой производительности, линии оснащаются технологическими ваннами различных габаритов и конструкции, а в их состав включается соответствующее технологическое оснащение: насосы, нагреватели, системы контроля и корректировки состава растворов, вибраторы, гальванические источники тока. Линии «ЭЛГАМЕТ» позволяют обрабатывать заготовки печатных плат до 7 класса точности с диаметром металлизируемых отверстий до 0.1 мм и соотношением диаметра к длине отверстия до 1:20.

Технологические процессы СПбЦ «ЭЛМА», которые выполняются на линиях «ЭЛГАМЕТ»:

Элгамет ПО

Элгамет ХМ

Элгамет ПМ

Элгамет ГМ

Элгамет ХИМНИЗ

Гальваническое оловянирование заготовок печатных плат (нанесение металлорезиста).

Элгамет Элнис

Благодаря современной системе управления, разработанной специалистами нашей компании, обеспечивается непрерывный контроль параметров обработки, управление алгоритмом и параметрами перемещения автооператоров в реальном времени, вся необходимая информация выводится понятным и легко читаемом виде на панель управления оператором.

Элгамет ПОС

Элгамет ОЛ

Элгамет УСАД

Элгамет ММТ

Элгамет УЗО

Финишная отмывка печатных плат.

Элгамет ОЗП

Элгамет НИ

Элгамет ИММОЛ

Элгамет ХИМНИЗ-П

Химическое никелирование, химическое палладирование и иммерсионное золочение печатных плат.

Элгамет СФИН

Линии «ЭЛГАМЕТ» могут выполнять обработку сразу по нескольким технологическим процессам. Например, линия «ЭЛГАМЕТ ПО-ПМ» выполняет перманганатную очистку, прямую металлизацию и гальваническую затяжку меди в отверстиях заготовок печатных плат.

Для нанесения финишных покрытий, а также при малых объемах производства, чаще всего используются полуавтоматические линии «ЭЛГАМЕТ», в которых перемещение заготовок между ваннами осуществляется вручную. При этом все параметры обработки, включая время экспозиции в каждой ванне, контролируются встроенной системой управления.

Во всех остальных случаях применяются автоматические линии «ЭЛГАМЕТ» , где перемещение заготовок осуществляется автооператорами. Конструкция таких линий включает в себя накопитель для подготовленных и обработанных заготовок, что, вкупе с гибким алгоритмом перемещения автооператоров, обеспечивает непрерывную загрузку линии, снижает до минимума человеческий фактор, а также обеспечивает производительность до нескольких квадратных метров обработанных заготовок в час. Линии средней производительности оснащаются одним или двумя консольными автооператорами. В линиях высокой производительности применяются портальные автооператоры.

Автоматическая линия «ЭЛГАМЕТ» с консольными автооператорами

Полуавтоматическая линия «ЭЛГАМЕТ»

Линия «ЭЛГАМЕТ» с портальным автооператором

Перманганатная обработка отверстий печатных плат

ПО 400 – перманганатная обработка отверстий многослойных печатных плат (МПП). Процесс предназначен для удаления наволакивания эпоксидной смолы, образующейся на торцах контактных площадок внутренних слоев в результате воздействия повышенной температуры при сверлении.

Преимущества процесса:

• короткое время обработки в растворе окислителя (до 7 минут)

• высокая емкость растворов набухания и нейтрализации

• система электрохимической регенерации «ЭЛОКС», которая предотвращает выпадение осадка диоксида марганца (снижается частота обслуживания ванны, увеличивается время жизни раствора окисления)

• жидкий концентрат окислителя

• возможность применения в горизонтальных и вертикальных линиях обработки

• процесс значительно дешевле аналогов

Стадии процесса:

Сенсибилизатор ПО-401

Окислитель ПО-402

Нейтрализатор ПО-403

Назначение раствора - набухание эпоксидной смолы, образующейся в результате ее «наволакивания» на контактные площадки внутренних слоев МПП в процессе сверления. Раствор обеспечивает эффективное травление эпоксидной смолы в последующей ванне окисления - ПО 402. Раствор составляется из двух концентратов ПО-401 А и ПО-401 Б.

Раствор обеспечивает высокую скорость травления эпоксидной смолы. Одновременно создает шероховатость стенок отверстий для лучшей адсорбции катализатора, значительно повышая адгезию меди к стенкам отверстий. Раствор составляется из двух концентратов ПО-402А и ПО-402Б.

Используется для нейтрализации и удаления остатков марганца из отверстий. Состав содержит компонент для травления стекла, обеспечивая оптимальное матирование стекловолокон для высокой адгезии меди к стекловолокну. Приготовление раствора осуществляется из концентрата ПО-403А, дальнейшая корректировка осуществляется добавкой ПО-403Б.

Процесс включает в себя следующие стадии:

Время

5–7 мин

2–3 мин

5–8 мин

0,5–1,5 мин

2–3 мин

2–4 мин

2–3 мин

5-7 мин

Стабилизатор ПО-402С

Добавка применяется для химической регенерации раствора окисления. При использовании электрохимического регенератора «ЭЛОКС» применение ПО 402С исключается.

РЭМ-снимки отверстия МПП после сверления с наволакиванием смолы.

Увеличение слева - х300, справа – х500

РЭМ-снимок отверстия МПП после проведения операции пермангантной очистки отверстий ПО-400. Увеличение х250

50-60 °С

38-42 °С

36-40 °С

Не регл.

Не регл.

Не регл.

68-72 °С

66-70 °С

Температура, °С

Сушка

Нейтрализация ПО-403

Улавливание

Каскадная промывка

Каскадная промывка

Каскадная промывка

Окисление ПО-402

Сенсибилизация ПО-401

Название операции

Химическое меднение печатных плат

ЭЛХМ 200 – технология химического меднения отверстий печатных плат. Создание проводящего слоя в отверстиях. Специально подобранный состав, низкие рабочие концентрации, использование эффективных стабилизаторов обеспечивают высокую стабильность раствора химического меднения, и облегчают очистку сточных вод. Полученные осадки химически осажденной меди - плотные, с высокой проводимостью, имеют хорошую адгезию к стенкам отверстий.

Преимущества процесса:

• осадки химически осажденной меди плотные, с высокой проводимостью

• специальный стабилизатор значительно увеличивает время жизни ванны химмеднения

• минимальное осаждение меди на стенках ванны

• контролируемая реакция химического осаждения меди

• низкие рабочие концентрации металлов в растворах облегчают очистку сточных вод и делают процесс более экологичным

Стадии процесса:

Кондиционир ЭЛХМ-201

Микротравитель ЭЛХМ-202

Предактиватор ЭЛХМ-203

Активатор ЭЛХМ-204

Химическое меднение ЭЛХМ-205

Хорошо очищает поверхность и одновременно снимает статические электрические заряды со стенок отверстий. При обработке поверхность «разрыхляется», обеспечивая эффективную адсорбцию палладия при последующей активации. Приготовление раствора осуществляется из концентрата.

Готовый раствор, создает необходимую шероховатость поверхности меди для повышения сцепление с химически осажденной медью. Добавка ЭЛХМ-202К используется для корректировки раствора.

Раствор предактивации служит для защиты основной ванны активации ЭЛХМ 204 от загрязнений.

Раствор активации на основе оловянно-палладиевого органического комплекса используется для осаждения на поверхности диэлектрика активных центров палладия, являющиеся катализатором процесса химического меднения. Селективно осаждается на диэлектрик, не создавая разделительного слоя на поверхности меди. Составляется из базового раствора ЭЛХМ 204А и концентрата оловянно-палладиевого комплекса ЭЛХМ-204Б.

Раствор химического меднения, приготовление и корректировка раствора происходит с применением группы добавок: ЭЛХМ-205А Комплексон, ЭЛХМ-215Б Купрат, ЭЛХМ-205В Гидрокс, ЭЛХМ-205Д Восстановитель, ЭЛХМ-205Ж Стабилизатор.

Микрошлиф отверстия МПП d=0,2 мм (AR 1:15) после проведения операции химического меднения по технологическому процессу ЭЛХМ-200. Толщина слоя меди – 0,75 мкм. Увеличение Х500.

Процесс ЭЛХМ-200 включает в себя несколько стадий:

Технологическая операция

Температура

Время

Кондиционирование ЭЛХМ-201

65-69 С

6-7 мин

Каскадная промывка

не регл.

2-3 мин

Микротравление ЭЛХМ-202

не регл.

1-2 мин

Каскадная промывка

не регл.

2-3 мин

Предактивация ЭЛХМ-203

не регл.

0,5-1 мин

Активация ЭЛХМ-204

40-44 С

4-7 мин

Каскадная промывка

не регл.

2-3 мин

Химическое меднение ЭЛХМ-205

40-44 С

10-20 мин

Каскадная промывка

не регл.

2-3 мин

Декапирование в р-ре H2SO4

не регл.

0,5-1,5 мин

Гальванозатяжка Платамет-605

21-25 С

9-12 мин

Каскадная промывка

не регл.

2-3 мин

Антиокислительная обработка Анокс (опционально)

не регл.

1-2 мин

Каскадная промывка

не регл.

2-3 мин

Сушка

50-60 С

5-7 мин

Прямая металлизация печатных плат

ПМ 300 – технология прямой металлизации отверстий печатных плат с использованием комплексного оловянно-палладиевого активатора, разработанная специалистами ООО «СПбЦ «ЭЛМА».

Преимущества процесса:

• более простой и производительный процесс, не требующий постоянных корректировок

• создание токопроводящего слоя, как в сквозных, так и в переходных отверстиях

• экологически чистый процесс, не содержит комплексообразователей и формальдегида

• стабильный во времени, концентрации компонентов просто контролировать и корректировать

Стадии процесса:

Кондиционер ПМ-302

Предметаллизация ПМ-303

Металлизация ПМ 304

Ускорение ПМ 305

Очищает поверхность, одновременно снимая статические электрические заряды со стенок отверстий. При обработке поверхность «разрыхляется», обеспечивая эффективную адсорбцию палладия при последующей активации.

Используется для устранения возможности загрязнения раствора металлизации.

Раствор активации на основе оловянно-палладиевого органического комплекса, эффективно сорбирующийся на стенках отверстий, образует необходимое количество активных центров проводящего слоя. Составляется из базового раствора ПМ-304 А Пр и концентрата оловянно-палладиевого комплекса ПМ-304Б. ПМ-304 А используется для корректировки раствора металлизации.

Ускоритель, завершает формирование токопроводящего слоя и подготавливает плату к осаждению гальванической меди. Рабочий раствор готовится из трех концентратов: ПМ-305А, ПМ-305Б, ПМ-305.

Процесс ПМ-300 включает в себя несколько стадий:

Технологическая операция

Температура

Время

Кондиционирование ПМ-302

68-72 С

7-8 мин

Каскадная промывка

Не регл.

2-3 мин

Предметаллизация ПМ-303

Не регл.

0,5-1 мин

Металлизация ПМ-304

40-44 С

6-8 мин

Каскадная промывка

Не регл.

2-3 мин

Ускорение ПМ-305

40-44 С

8-10 мин

Каскадная промывка

Не регл.

2-3 мин

Декапирование

Не регл.

0,5-1,5 мин

Гальваническая затяжка (меднение)

21-25 С

9-12 мин

Каскадная промывка

Не регл.

2-3 мин

Антиокислительная обработка (опционально)

Не регл.

2-3 мин

Каскадная промывка

Не регл.

2-3 мин

Сушка

50-60 С

5-7 мин

Микрошлиф МПП d=0,2 мм (AR 1:15) после проведения процесса прямой металлизации ПМ-300 и гальванического меднения Платамет-600. Увеличение слева - Х50, справа – Х200.

Процесс гальванического осаждения меди ПлатаМет-600

ПлатаМет-600 - технологический процесс гальванического осаждения меди, с применением специальных добавок, обеспечивающих высокую рассеивающую способность электролитов.

Преимущества процесса:

• высочайшая рассеивающая способность электролитов с добавками Платамет-604, Платамет-624А/Б;

• возможность металлизировать медь в отверстиях с соотношением диаметра к толщине как 1:15

• пластичность медного осадка до 20-25%

• эффективные подготовительные растворы-очистители, обеспечивающие качественную подготовку поверхности меди перед процессом

• конкурентное преимущество по стоимости добавок и срокам поставки;

• возможность контроля ванны как по ячейке Хулла, так и методом ЦВА (CVS)

Стадии процесса:

Кислотный очиститель Платамет-601

Микротравитель

Платамет-602

Концентрат электролита гальваномеднения Платамет-605

Добавка для гальванического меднения Платамет 604

Добавки для гальванического меднения

Платамет 624А и Платамет 624Б

Кислотный очиститель. Обеспечивает надежную очистку от всех видов загрязнений и мягкую обработку.

Обеспечивает необходимую степень шероховатости основы перед осаждением на нее гальванической меди. Раствор поставляется в готовом виде. Для корректировки раствора микротравления используется добавка Платамет-603, поставляемая в сухом виде.

Электролит гальваномеднения. Поставляется в виде концентрата, пригодного для прямого введения в раствор, обеспечивая максимальное удобство в работе.

Совмещенная добавка для основного гальванического меднения в сернокислом электролите. Увеличивает рассеивающую способность электролита, улучшает свойства медного осадка: пластичность, прочность на разрыв, блеск.

Раздельные добавки для основного гальванического меднения в сернокислом электролите. Позволяют корректировать раздельно как блескобразователь, так и подавитель при использовании ЦВА-анализа.

Технологический процесс включает следующие стадии:

Микрошлиф группы отверстий МПП после проведения операции гальванического меднения с применением добавок Платамет-624А, Платамет-624Б.

Добавка для гальванозатяжки матовая

Платамет-614 А старт

Добавка стартовая для гальванической затяжки используется при первоначальной заправке ванны. Обеспечивает получение равномерного слоя матовой меди и великолепную последующую адгезию фоторезиста к медной поверхности.

Добавка для гальванозатяжки блескообразующая

Платамет-614 А старт

Добавка блескообразующая используется совместно с добавкой Платамет 614 А старт в том случае, если необходимо получить блестящее покрытие в процессе гальванической затяжки.

Добавка для корректировки электролита гальванозатяжки Платамет-614 Б,В

Добавка используется для корректировки электролита гальванической затяжки.

до достижения

требуемой толщины по КД

2-3 мин

2-3 мин

0,5-1,5 мин

1-2 мин

4-5 мин

Время

21-25 С

Не регл.

Не регл.

28-32 С

Температура

Гальваническое меднение Платамет-605

Каскадная промывка

Каскадная промывка

Декапирование перед гальваническим меднением

Микротравление Платамет-602

Кислотная очистка Платамет-601

Технологическая операция

Гальваническое оловянирование и осаждение ПОС

Осажденный сплав олово-свинец выполняет роль металлорезиста, т.е. защищает медный рисунок печатной платы при травлении, и является паяльным покрытием.

Платамет-606 Электролит нанесение олово-свинец

БОС - Добавка для электролитов нанесения сплава олово-свинец

Электролит ПОС. Для нанесения сплава олово-свинец используется борфтористый электролит. Поставляется в готовом виде без добавки.

Структурообразующая добавка для гальванического осаждения сплава олово-свинец. Увеличивает рассеивающую способность электролита и обеспечивает получение плотных, мелкокристаллических осадков.

С целью обеспечения хорошей растекаемости припоя применяется электролит, обеспечивающий осаждение сплава, содержащего олово от 56 до 70% и свинец от 30 до 44%, который позволяет получать одинаковый по составу сплав в большом диапазоне рабочей плотности тока. Стабильный по всей плате состав сплава необходим также и для того, чтобы обеспечить качественное выполнение операции оплавления.

Платамет-607 – Электролит оловянирования

Электролит оловянирования. Для гальванического осаждения олова используется сернокислый электролит. Поставляется в готовом виде без добавки.

БОС-1 – Добавка для электрохимического осаждения олова

Структурообразующая добавка для гальванического осаждения олова на печатные платы при использовании технологии изготовления плат с удаляемым металлорезистом. Обеспечивает получение плотных, мелкокристаллических осадков олова, равномерно распределенных по поверхности и в отверстиях печатных плат.

Оксиол – Добавка антиокислительная для олова

Добавка Оксиол эффективно препятствует гидролизу солей двухвалентного олова до четырёхвалентного состояния, уменьшая количество и частоту корректировок по соли олова в электролитах оловянирования и ПОС. В электролитах ПОС способствует поддержанию правильного соотношения солей олово (двухвалентное) - свинец.

Процесс ЭЛНИС-1000 включает в себя следующие технологические операции:

Стадии процесса:

• Защищает проводящий рисунок при травлении и не удаляется перед нанесением маски;

• Защищает проводящий рисунок в местах, свободных от маски, от атмосферных воздействий при хранении плат;

• Обеспечивает пайку и сварку в течение длительного времени хранения (в отличие от тонких иммерсионных покрытий);

• Обладает компланарностью, необходимой для поверхностного монтажа;

• Лучшее решение финишного покрытия для СВЧ печатных плат.

Преимущества процесса ЭЛНИС 1000

Внешний вид заготовки печатной платы после проведения операции серебрения по техпроцессу ЭЛНИС-1000

ЭЛНИС-1000 – процесс гальванического серебрения с применением кислого электролита. Введение в электролит специальных органических добавок позволяет получать из кислого электролита серебрения плотные качественные осадки серебра, выполняющие функции как защитного финишного покрытия, так и защитного металлорезиста, устойчивого к воздействию щелочных травильных растворов.

При гальваническом серебрении традиционно используются электролиты, работающие в щелочной области рН, что неприемлемо при металлизации плат со щелочесмываемыми фоторезистами. Поэтому современная технология изготовления плат потребовала создания принципиально нового электролита серебрения, работающего в кислой области.

Процесс нанесения финишного покрытия серебра ЭЛНИС-1000, разработчиком которого является ООО «СПбЦ «ЭЛМА».

Гальваническое осаждение серебра ЭЛНИС-1000

Особенностью электролита серебрения является то, что он работает в кислой области pH. Это позволяет производить нанесение серебра по фоторезисту, непосредственно после операции гальваномеднения, используя единую химико-гальваническую линию. Электролит поставляется в готовом виде.

Добавки для электролитов серебрения и предсеребрения. Обеспечивают получение плотных, мелкокристаллических осадков серебра, равномерно распределенных по поверхности и в отверстиях печатных плат.

Исключает образование контактного серебра на поверхности, создает подслой, необходимый для создания адгезии серебра с медью. Электролит поставляется в готовом виде.

ЭЛНИС Аg-1011

Электролит серебрения

ЭЛНИС Ag-A-1013, ЭЛНИС Аg-Б-1012, ЭЛНИС Аg-В-1014

ЭЛНИС пред Аg-1010

Электролит предсеребрения

Обеспечивает очищение поверхности от окислов и создает подготовку поверхности перед осаждением никеля.

Обеспечивает равномерную шероховатость поверхности меди, создает максимальную адгезию последующего слоя. Для корректировки раствора микротравления используется добавка ЭЛНИС-1003.

Обеспечивает очищение поверхности от органических загрязнений и окислов. Очиститель ЭЛНИС 1001 работает при низких температурах и легко смывается при промывке холодной водой.

ЭЛНИС-1004 - Декапирование

ЭЛНИС-1002 – Микротравитель

ЭЛНИС-1001

Кислотный очиститель

до достижения требуемой толщины по КД

2-3

1-2

4-6

5-7

1-2

0,5-1

2-3

2-3

10-20 сек.

0,5-1

1-2

4-5

Время, мин

38-43

не регл.

не регл.

38-43

50-60

не регл.

не регл.

не регл.

не регл.

20-25

не регл.

не регл.

28-32

Температура, C

Гальваническое серебрение

ЭЛНИС Ag-1011

Каскадная промывка

Каскадная промывка

Органическое защитное покрытие

ОЗП 914 (опционально)

Сушка

Улавливание

Каскадная промывка

Каскадная промывка

Каскадная промывка

Предварительное серебрение

ЭЛНИС предAg-1010

Декапирование ЭЛНИС-1004

Микротравление ЭЛНИС-1002

Кислотная очистка ЭЛНИС-1001

Технологическая операция

Подготовка слоев МПП к прессованию - УСАД 1100

Технологический процесс УСАД-1100 разработан для повышения прочности сцепления внутренних слоев МПП с материалом диэлектрика.

Преимущества процесса УСАД-1100:

• создание развитой медной поверхности;

• исключение проблемы образования «розовых колец»;

• увеличение адгезии меди к смоле стеклоткани на внутренних слоях;

• низкотемпературная обработка в растворе 40°С.

Стадии процесса:

Статьи о коричневом оксидировании

Представляем статью о технологии УСАД 1100 - процесс коричневого оксидирования для подготовки медных слоев к прессованию

Процесс УСАД-1100 принципиально отличается от классического процесса оксидирования. Микрошероховатость создается за счет травления меди и одновременного осаждения органического покрытия, которое обеспечивает более развитую структуру. Такая структура создает большее сцепление обработанной медной фольги рисунка схемы слоя МПП со смолой.

РЭМ-снимки медной поверхности, обработанной по процессу УСАД-1100. увеличение: х5000 – слева, х40000 – справа.

Внешний вид подготовленных внутренних слоев по процессу УСАД-1000.

В процессе обработки на поверхности меди образуется развитая микроструктура с органометаллическим покрытием, исключающее образование «розовых колец» в процессе металлизации отверстий МПП. В процессе прессования адгезия усиливается за счет образования ковалентных связей органического покрытия со смолой стеклоткани. Для приготовления раствора используется основной концентрат УСАД-1104 ПР и добавка УСАД-1104Б. Для корректировки раствора используется добавка УСАД-1104А.

Применяется для предотвращения загрязнения раствора УСАД 1104. Поставляется в виде концентрата.

Мягкий обезжириватель, который очищает медную поверхность внутреннего слоя без подтравливания. Поставляется очиститель в виде концентрата, не требующий дополнительных химических материалов. Для струйной обработки применяется раствор УСАД 1102СМ. Для погружной обработки применяется раствор УСАД 1101. Приготовление рабочего раствора осуществляется путем разбавления концентрата водой.

УСАД-1104 – Усилитель адгезии.

УСАД-1103 – Раствор для предварительной подготовки.

УСАД-1101/УСАД-1102 СМ – Очиститель

1-2

2-3

1-2

0,5-1,5

1-2

1-2

Время (вертикальные погружные линии), мин

5-7

2-3

Время (горизонтальные конвейерные установки), мин

1-2

не регл.

35-40

30-34

Температура, C

50-60

Каскадная промывка

не регл.

Осаждение металлоорганического слоя УСАД-1104

20-25

Очиститель УСАД-1101/УСАД-1102

Технологическая операция

1-2

1-2

0,5-1

Сушка

Каскадная промывка

Предподготовка УСАД-1103

Процесс включает в себя несколько стадий:

Подготовка поверхности перед нанесением паяльной маски - процесс ММТП-1260

Назначение процесса: применяется для подготовки медной поверхности перед нанесением защитной паяльной маски.

Преимущества процесса ММТП-1260:

• высокая микрошероховатость медной поверхности, которая обеспечивает максимальную адгезию по сравнению с другими методами химической подготовки поверхности перед нанесением защитной паяльной маски;

• низкотемпературная обработка;

• отсутствие нестабильных окислителей в составе раствора;

• эффективен для изготовления прецизионных печатных плат;

• высокая емкость раствора модифицированного микротравления по меди;

• применим для подготовки поверхности перед защитной паяльной маской при последующем осаждении финишных покрытий: иммерсионное олово, химический никель−иммерсионное золото.

Стадии процесса:

Статьи о подготовки поверхности

Процессы подготовки поверхности перед нанесением паяльной маски и фоторезиста СПбЦ "ЭЛМА" помогают достичь высоких показателей по адгезии данных материалов к меди. В нашей статье, о хим. подготовках , мы рассказываем о влиянии технологии на полученный результат.

РЭМ-снимок обработанной медной поверхности по процессу ММТП-1260, увеличение х500

Используется перед нанесением защитной паяльной маски. Создает превосходную шероховатость медной поверхности. Поставляется в готовом виде. Корректируется раствором ММТП-1263.

Используется для подготовки поверхности в процессе ММТП-1260. Составляется из двух концентратов ММТП-1261А и ММТП-1261Б.

ММТП-1262 - Модифицированный микротравитель.

ММТП-1261 - Очиститель-микротравитель.

20-40 сек

1-2

1-2

0,5–1

Время обработки, мин

не регл.

не регл.

не регл.

25-30

Температура, C

Декапирование

Каскадная промывка

Каскадная промывка

Кислотная очистка-микротравление ММТП-1261

Технологическая операция

Процесс подготовки поверхности ММТП-1260 включает в себя несколько стадий:

5-7

1-2

40-100 сек

50-60

не регл.

30-40

Сушка

Каскадная промывка

Модифицированное микротравление ММТП-1262

Образцы ПП, покрытые иммерсионным серебром, с ОЗП и без ОЗП после ускоренных испытаний в среде сероводорода.

Используется для защиты поверхности от окисления. Поставляется в виде концентрата.

Обеспечивает удаление темных сульфидных соединений серебра, осветляя серебро и придавая ему первоначальный вид. (Используется при наличии потемнений на поверхности серебра). Для корректировки раствора осветления используется добавка ОЗП-913.

Обеспечивает надежную очистку и мягкую обработку поверхности. Поставляется в виде концентрата, пригодного для прямого введения в раствор, обеспечивая удобство в эксплуатации.

ОЗП-914 - Раствор для защитного покрытия серебра

ОЗП-912 - Осветлитель

ОЗП-911 - Очиститель

Стадии процесса:

Нанесение защитного покрытия производится химически, путем погружения в водный раствор, содержащий органические ингибиторы. На поверхности серебряного покрытия создается тонкий слой прозрачного органического защитного покрытия. Раствор пассивации ОЗП-914 не содержит в своем составе ионов хрома, экологичен и безопасен для персонала и окружающей среды.

Процесс ОЗП-910 используется для нанесения органического защитного покрытия, предназначенного для консервации серебряной поверхности печатных плат от окисления при длительном хранении перед монтажом. На поверхности серебряного покрытия, а также на боковой кромке медного проводника создается прозрачное бесцветное органическое защитное покрытие. Защитное покрытие обеспечивает сохранение паяемости в соответствии с ГОСТ Р 55744-2013. Возможно использовать в едином цикле с процессами ЭЛНИС-1000 и СФИН-1500.

Органическое защитное покрытие серебра 03П-910

Технологический процесс включает следующие стадии:

Наращивание финишного покрытия иммерсионного олова на печатной плате до толщины 1,0-1,3 мкм. Раствор предварительного и основного оловянирования составляется из трех концентратов: Иммерсол-1711, Иммерсол-1712, Иммерсол-1714.

Иммерсол-1710 – Основное оловянирования

Формирует структуру покрытия основного иммерсионного олова.

Подтравливает медную поверхность, улучшая сцепление слоя финишного покрытия с основой. Для корректировки раствора микротравления используется добавка Иммерсол-1703.

Очиститель поверхности, удаляет с поверхности меди окислы, минеральные и органические загрязнения.

Иммерсол-1710 – Предварительное оловянирования

Иммерсол-1702 - Микротравитель

Иммерсол-1701 – Кислотный очиститель

Стадии процесса:

• Компланарное финишное покрытие на печатной плате

• Специальные ингибиторы, блокирующие рост усов олова

• Специальная структура осадка дополнительно улучшает паяемость покрытия

• Минимальная агрессивность растворов по отношению к сформированной паяльной маске по сравнению с аналогичными импортными растворами.

Преимущества процесса:

Иммерсол 1700 – это новый процесс иммерсионного оловянирования, финишного покрытия на печатной плате, имеющего компланарную поверхность.

Иммерсионное оловянирование ИММЕРСОЛ 1700

Внешний вид печатной платы после финишного покрытия иммерсионного олова по техпроцессу Иммерсол-1700

2-3

3-4

Время, мин

не регл.

28-32

Температура, C

Каскадная промывка

Кислотная очистка Иммерсол-1701

Технологическая операция

5-6

1-2

1-2

1-2

15-20

0,5-1

0,5-1

50-60

не регл.

не регл.

50-60

60-65

не регл.

не регл.

Сушка

Каскадная промывка

Каскадная промывка

Промывка в горячей воде (опционально)

Основное оловянирование Иммерсол-1710

Предварительное оловянирование Иммерсол-1710

Микротравление Иммерсол-1702

Технологический процесс включает следующие стадии:

Опробовать преимущества процесса ENIG от СПбЦ «ЭЛМА», вы можете посетив нашу производственную площадку в Санкт-Петербурге

Стадии процесса:

• Минимальное воздействие растворов на сформированную ЗПМ;

• Высокая стабильность раствора хим. никелирования

• Срок жизни ванны хим. никелирования не менее 5 МТО

• Устойчивость раствора химического никелирования к локальным перегревам

• Скорость осаждения никеля постоянна на всем периоде эксплуатации раствора;

• Термическая стабильность раствора иммерсионного золочения;

• Низкая концентрация золота в растворе иммерсионного золочения.

Преимущества процесса:

ХИМНИЗ 1600 – это новый процесс химического никелирования - иммерсионного золочения, разработанный СПбЦ «ЭЛМА».

Химическое никелирование - иммерсионное золочение ХИМНИЗ-1600

РЭМ-снимок поверхности химически осажденного никеля. Увеличение Х5000.

Внешний вид печатной платы после нанесения финишного покрытия химический никель-иммерсионное золото по техпроцессу ХимНиз-1600.

Осаждение золотого иммерсионного покрытия толщиной 0,05-0,10 мкм. Раствор поставляется в виде базового концентрата ХимНиз-1621, корректировка осуществляется добавкой ХимНиз-1622.

ХимНиз-1620 – Раствор иммерсионного золочения

Получение покрытий сплавом никель-фосфор (8-10 % фосфора по массе) толщиной 3-6 мкм для последующего осаждения золотого покрытия. Приготовление и корректировка раствора происходит с применением нескольких добавок: ХимНиз А-1611, ХимНиз Б-1612, ХимНиз В-1613, ХимНиз Г-1614, ХимНиз Д-1615.

ХимНиз-1610 – Раствор химического никелирования

Активирует медную поверхность, создавая каталитически активные центры палладия, для последующего осаждения никеля. Активатор работает избирательно только на меди, поверхность диэлектрика и паяльной маски при этом не активируется.

Подтравливает медную поверхность, улучшая сцепление слоя финишного покрытия с основой. Для корректировки раствора микротравления используется добавка ХимНиз-1603.

Очиститель поверхности, удаляет с поверхности меди окислы, минеральные и органические загрязнения.

ХимНиз-1608 – Активатор

ХимНиз-1602 – Микротравитель

ХимНиз-1601 – Кислотный очиститель

2-3

3-4

Время, мин

не регл.

28-32

Температура, C

Каскадная промывка

Кислотная очистка ХимНиз-1601

Технологическая операция

2-3

2-3

20-25

5-7

2

2-3

2-3

20-25

0,5-1,5

0,5-1

1-2

не регл.

не регл.

84-86

60-65

не регл.

не регл.

не регл.

79-81

не регл.

не регл.

не регл.

Каскадная промывка

Каскадная промывка

Иммерсионное золочение ХимНиз-1620

Сушка

Улавливание (2 ванны)

Каскадная промывка

Каскадная промывка

Химическое никелирование ХимНиз-1610

Активация ХимНиз-1608

Предактивация

Микротравление ХимНиз-1602

Вы можете ознакомиться с дополнительными материалами про иммерсионное серебро СФИН 1500, скачав статью на нашем сайте

Стадии процесса:

• Покрытия иммерсионного серебра характеризуются высокой компланарностью: изменение толщины по всей поверхности проводника не превышает ±5%

• Покрытия иммерсионного серебра обладают отличной паяемостью и совместимы практически со всеми флюсами и паяльными пастами

• В процессе пайки образуются надежные соединения медных проводников с BGA-компонентами

• Отсутствует дефект типа «черная контактная площадка»

• Возможность легкой идентификации прокрываемости медной поверхности

• Незначительные затраты на осуществление процесса

Преимущества процесса:

СФИН 1500 – это новый процесс иммерсионного серебрения печатных плат, разработанный СПбЦ «ЭЛМА».

Иммерсионное серебрение СФИН-1500

Внешний вид печатной платы после нанесения финишного покрытия иммерсионного серебра по техпроцессу СФИН-1500.

Технологический процесс включает следующие стадии:

Антиокислительная обработка для предупреждения потемнения серебряного покрытия.

Добавки для корректировки раствора иммерсионного серебрения.

Готовый раствор для нанесения финишного покрытия иммерсионного серебра.

ОЗП-914 - Органическое защитное покрытие для серебра

СФИН Ag-A-1512, СФИН Ag-Б-1513, СФИН Ag-В-1514

СФИН Ag-1511 – Раствор иммерсионного серебрения

Очищает поверхность от окислов меди, подготавливая поверхность перед осаждением серебра.

Микротравитель, обеспечивает последующую адгезию между медью и иммерсионным серебром. Для корректировки раствора микротравления используется добавка СФИН-1503.

Очиститель поверхности, эффективно удаляет загрязнения с поверхности заготовки, не оказывая агрессивного воздействия на маску.

СФИН-1504 – Декапирование

СФИН-1502 – Микротравитель

СФИН-1501 – Кислотный очиститель

2-3

4-5

Время, мин

не регл.

28-32

Температура, C

Каскадная промывка

Кислотная очистка СФИН-1501

Технологическая операция

1-2

1-2

4-6

5-7

1-2

0,5-1

1-2

4,5-5,5

0,5-1

0,5-2

не регл.

не регл.

38-43

50-60

не регл.

не регл.

не регл.

20-25

не регл.

не регл.

Каскадная промывка

Каскадная промывка

Органическое защитное покрытие ОЗП-914

Сушка

Улавливание

Каскадная промывка

Каскадная промывка

Иммерсионное серебрение СФИН-Ag-1511

Декапирование СФИН-1504

Микротравление СФИН-1502

Конвейерные струйные установки

Технологические процессы СПбЦ «ЭЛМА», которые выполняются на установках «ЭЛМАКОН»:

Предназначены для струйной и погружной обработки заготовок печатных плат. Установки «ЭЛМАКОН» обеспечивают выполнение технологических операций в автоматическом режиме. В зависимости от реализуемого технологического процесса они включают в себя различное количество камер обработки, каждая из которых оборудуется всеми необходимым технологическим оборудованием и элементами автоматизации (насосы, нагреватели, датчики давления и расхода, системы автоматического контроля и корректировки растворов и т.д.).

Транспортная система установки обеспечивает перемещение даже самых тонких слоев (до 0,1 мм), гибких и гибко-жестких плат, а также плат малого размера (до 100х150 мм) или большой толщины (до 6 мм) без перенастройки конвейера.

Система управления собственной разработки полностью интегрирована в установку и обеспечивает непрерывный контроль параметров обработки, управление всеми исполнительными устройствами в реальном времени, вывод в понятном и легко читаемом виде всей необходимой информации о работе оборудования на панель управления. Главными преимуществами установок «ЭЛМАКОН» являются компактность и применение множества решений направленных на удобство работы и обслуживания.

Помимо перечисленных типовых процессов на установках «ЭЛМАКОН» реализуются любые другие струйные и погружные операции.

Для реализации нескольких технологических процессов установки «ЭЛМАКОН» обеспечивают как возможность последовательного соединения друг с другом, так и выполнение нескольких операций на одной установке. Например, снятие фоторезиста, травление медного рисунка и травление металлорезиста могут выполняться или тремя последовательными установками «ЭЛМАКОН», или одной установкой «ЭЛМАКОН СНФ-Т-ТОЛ».

Конвейерная установка «ЭЛМАКОН»

Установка «ЭЛМАКОН Ф»

Элмакон Т

Элмакон СНФ

Элмакон ММТ-М

Элмакон ПО

Элмакон ПГЛ

Элмакон ОГЛ

Отмывка печатных плат после горячего лужения.

Элмакон ПРФ

Проявление фоторезиста на заготовках печатных плат.

Элмакон ПРМ

Проявление защитной паяльной маски на заготовках печатных плат.

Элмакон УСАД

Элмакон ММТ-Ф

Элмакон ТОЛ

Элмакон ОСВ

Осветление металлорезиста на заготовках печатных плат (после травления).

Элмакон Ф

Снятие фоторезиста - процесс СНФ-725

Разработан для всех марок щелочесмываемых фоторезистов. Фоторезист легко снимается даже в случае перекрытия гальванопокрытий (меди, олова, ПОС) на слой фоторезиста. Не содержит гидроокисей щелочных металлов и не воздействует на металлорезисты: олово, ПОС, серебро. После снятия фоторезиста образуется блестящая розовая поверхность меди, что позволяет обеспечить последующее равномерное травление меди с поверхности печатной плат.

Преимущества процесса:

• Фоторезист легко снимается даже в случае перекрытия гальванопокрытий (меди, олова, ПОС) на слой фоторезиста.

• Контролируемый размер частиц фоторезиста.

• Низкое пенообразование раствора по сравнению с аналогами.

• Однокомпонентный раствор снятия, концентрат разводится водой для приготовления рабочего раствора, прост в эксплуатации.

• Не содержит гидроокисей щелочных металлов и не воздействует на металлорезисты: олово, ПОС, серебро.

• После снятия фоторезиста образуется блестящая розовая поверхность меди, что позволяет обеспечить последующее равномерное травление меди с поверхности печатной платы.

СНФ-725 – Сниматель фоторезиста

Компоненты раствора снятия СНФ-725:

Концентрат, используемый для приготовления рабочего раствора основной обработки и доснятия фоторезиста.

ЭЛПЕН-702 –Пеногаситель

Название операции

Последовательность операций снятия фоторезиста согласно техпроцессу СНФ-725:

Температура, С

Время обработки, мин

Основная обработка снятия фоторезиста. Модуль 1

40-55 С

1-3 мин

Доснятие фоторезиста. Модуль 2 (при наличии модуля)

40-55 С

0,5-1 мин

Промывка. Модуль 3

Не регл.

0,5-1 мин

Сушка. Модуль 4

55-65 С

0,5-1 мин

Не содержит силикона и органических растворителей, не оказывает воздействия на применяемое оборудование. Используется для предотвращения образования пены в процессе работы в растворах снятия фоторезиста.

Тестовая заготовка печатной платы с расстоянием между проводниками до 50 мкм.

После проведения операции снятия фоторезиста по техпроцессу СНФ-725

Подготовка поверхности перед нанесением фоторезиста - процесс ММТО-1230

Назначение процесса: применяется для предварительной обработки поверхности перед нанесением жидкого или сухого пленочного фоторезистов.

Преимущества процесса ММТО-1230:

• превосходная микрошероховатость медной поверхности, которая обеспечивает

максимальную адгезию поверхности перед нанесением сухого пленочного фоторезиста;

• низкотемпературная обработка;

• простой контроль раствора. Корректировка осуществляется в соответствии с результатами анализа;

• может использоваться как погружным, так и струйным способами;

• эффективен для изготовления прецизионных печатных плат.

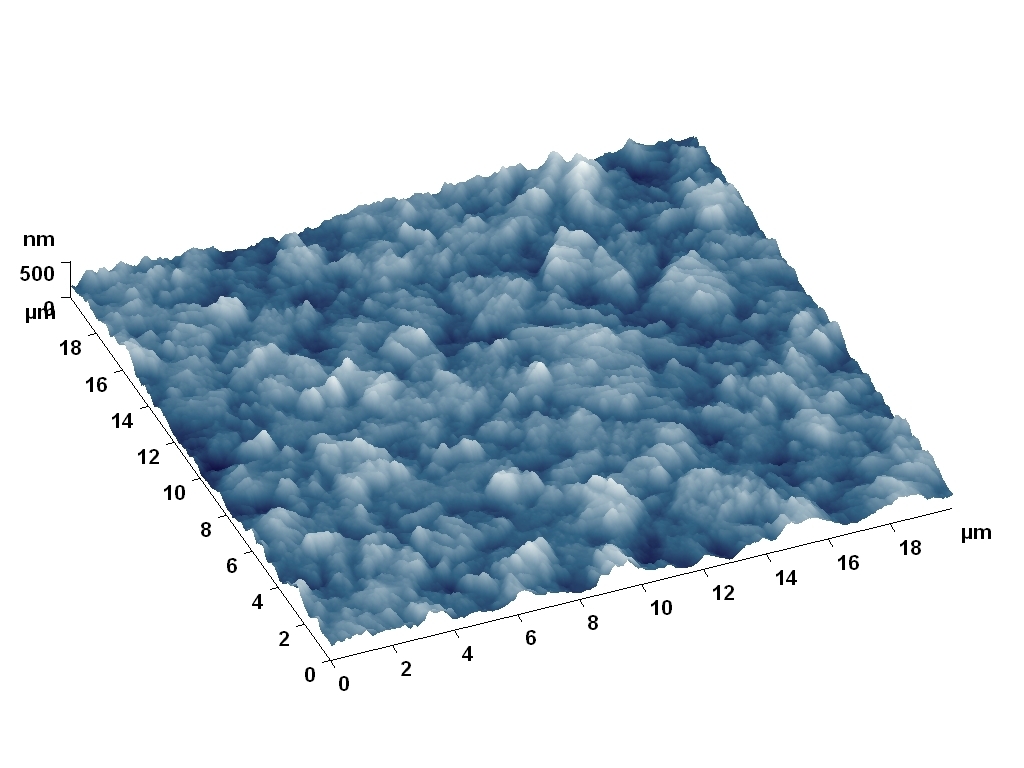

Обычное микротравление на основе персульфата натрия и серной кислоты. Атомно-силовая микроскопия 20х20 мкм.

Модифицированное микротравление.

Атомно-силовая микроскопия 20х20 мкм.

На рисунках показаны механизмы обычного и модифицированного микротравления. В модифицированном микротравителе раствор травит не только вглубь, но и по границам зерен кристалла, что обеспечивает увеличение общей площади поверхности, необходимой для хорошей адгезии.

1-2

1-2

0,5–1

Время для струйной

обработки, мин

3-4

5-6

1-2

Время для погружного процесса, мин

1-2

0,5-1

5-6

0,5-2

1-2

1-2

не регл.

25-30

0,5-1

Температура, C

50-60

не регл.

0,5-2

не регл.

не регл.

30-34

Каскадная промывка

Кислотная очистка ММТО-1231

Технологическая операция

Сушка

Каскадная промывка

Каскадная промывка

Декапирование

Модифицированное микротравление ММТО-1232

Процесс подготовки поверхности ММТО-1230 включает в себя несколько стадий:

Модифицированный микротравитель создает равномерный микрорельеф высокого порядка, обеспечивая максимальную адгезию фоторезиста к медному покрытию.

Используется для предварительной обработки, эффективно удаляет с поверхности меди все виды загрязнений: органические, оксидные, отпечатки пальцев. Составляется из двух концентратов ММТО-1231А и ММТО-1231Б.

ММТО-1232 – Модифицированный микротравитель.

ММТО-1231 - Очиститель-микротравитель.

Стадии процесса:

Многофункциональные растворы

для подготовки и защиты поверхности

КО-CM, КО-СМ 02 - Кислотный очиститель для струйных машин.

КО-СМ – недорогой и эффективный процесс подготовки медной поверхности перед горячим лужением. Процесс также применяется на различных стадиях процесса производства печатных плат, там где необходима очистка поверхности от жировых загрязнений.

Содержание кислотного очистителя в рабочем растворе - 100 мл/л.

Очистка заготовок печатных плат происходит в течении 1 -2 минут при температуре 25-35 °С.

Преимущества процесса:

• не требуется частая замена рабочего раствора, раствор корректируется по анализу;

• отсутствие склонности к распространению микроорганизмов и плесени внутри рабочего модуля;

• эффективно удаляет окислы меди после термоотверждения паяльной маски;

• отсутствует пенообразование.

Анокс – Антиокислитель.

Используется для временной защиты медной поверхности от окисления:

• при межоперационном хранении печатных плат;

• после химического меднения без электролитической затяжки;

• после удаления олова или сплава олово-свинец с медного рисунка схемы;

• после снятия резиста со слоев МПП или с медного рисунка схемы.

Поставляется в виде концентрата, содержание его в рабочем растворе - 50 мл/л.

Технологический процесс травления меди с печатных плат в аммиачно-сульфатном растворе включён в ОСТ 107.460092.028 «Платы печатные. Технические требования к технологии изготовления».

Процесс травления меди в аммиачно-сульфатном растворе - ТСМ-810

• возможность регенерации раствора травления прямым электролизом;

• совместимость со всеми металлорезистами, включая серебро;

• возможность травить медь на платах с нанесенным фоторезистом;

• высокая скорость травления, на уровне с хлоридными растворами;

• не требуется проводить осветление ПОС.

Преимущества процесса

Скорость травления раствора составляет 35-40 мкм/мин:

Благодаря специальной разработанной методике контроля состояния раствора травления, возможно в лабораторных условиях определять набор аналитических концентраций компонентов и pH, рассчитать реальную скорость травления меди в струйной машине травления.

Процесс ТСМ-810 предназначен для травления меди с поверхности печатных плат. В контуре с электрохимической регенерацией Элтрамед, обеспечивает одновременно восстановление травящей способности раствора, а также постоянство скорости и качества травления. Высокое качество травления и минимальное боковое подтравливание создается за счет применения вертикальной конструкции травильной машины ЭЛТРАХИМ. Раствор также применим для конвейерных горизонтальных установок.

Добавка ускоряющая к медно-сульфатному раствору травления печатных плат. Используется для повышения скорости травления. Обеспечивает высокое качество травления.

Добавка к медно-сульфатному раствору травления печатных плат. Применяется для корректировки фосфатов в травильном растворе.

Добавка к медно-сульфатному раствору травления печатных плат. Применяется для корректировки сульфатов в травильном растворе.

Базовый раствор травления меди. Используется аммиачный медно-сульфатный раствор. Позволяет осуществлять прямой электролиз раствора травления. Совместим со всеми металлорезистами, используемыми на печатных платах для защиты проводящего рисунка при травлении.

ТСМ-814 – Ускоритель

ТСМ-813 – Добавка для корректировки

ТСМ-812 – Добавка для корректировки

ТСМ-811 – Базовый раствор

В процессе ТСМ 810 применяются следующие концентраты:

Статьи по теме:

Удаление металлорезиста ТОЛ-801, ТОЛС-821

ТОЛ-801 - Травитель олова - Особенностью процесса является возможность травителя ТОЛ 801 в процессе эксплуатации регенерироваться подобно растворам для травления меди и обеспечивать более долгий срок службы. Также, благодаря регенерации, скорость процесса снятия олова сохраняется постоянной в течение всего времени работы раствора, что обеспечивает высокую стабильность качества поверхности проводящего рисунка перед последующим нанесением маски. Раствор поставляется готовым и не требует предварительного разбавления.

Преимущества процесса снятия металлорезиста в растворе ТОЛ 801:

• стабильная скорость травления олова;

• низкое воздействие на медь;

• обеспечивает после травления металлорезиста микрошероховатую матовую поверхность меди, что создает благоприятные условия для дальнейшей обработки;

• не содержит в своем составе перекиси водорода, разлагающейся во времени.

ТОЛС-821 – Травитель олова/сплава олово-свинец - Раствор ТОЛС 821 предназначен для удаления металлорезиста с поверхности печатной платы методом струйного распыления раствора. Раствор приготовлен на основе стабилизированной азотной кислоты и предназначен для удаления гальванического олова и ПОС с поверхности печатной платы. Раствор поставляется в готовом виде.

Преимущества процесса снятия металлорезиста в растворе ТОЛС 821:

• удаление металлорезиста выполняется в одну стадию;

• универсальный раствор, подходит для удаления и гальванического олова, и сплава олово-свинец;

• высокая скорость травления металлорезиста;

• высокая емкость по металлу (олову, свинцу);

• простота контроля и корректировки раствора;

• минимальное воздействие на медную поверхность, после удаления металлорезиста поверхность меди равномерная однотонная блестящая.

Заготовка печатной платы после проведения операции снятия металлорезиста с использованием раствора ТОЛС-821

Флюсы

ФПГЛ-05 - Флюс для лужения печатных плат.

Это водорастворимый флюс для процесса горячего лужения печатных плат, предназначен для удаления окисной плёнки с облуживаемой медной поверхности печатных плат и снижения поверхностного натяжения расплавленного припоя на границе медь – флюс - припой в процессе лужения печатных плат.

Является слабоактивированным флюсом, обеспечивает хорошую смачиваемость медной поверхности элементов печатных плат. Имеет высокую стабильность в работе, позволяет снизить до минимума образование продуктов разложения и накопление меди в ванне с оловянно-свинцовым припоем. Обеспечивает нанесение равномерного по толщине слоя сплава олово-свинец на поверхности элементов печатных плат.

ФПГЛ-05 разработан на основе биоразрушаемых органических полимеров и не содержит органических растворителей. Флюс не взрывоопасен и не горюч.

ЭЛ-55 - Флюс паяльный.

Представляет собой водный раствор флюсующих органических продуктов. Предназначен для удаления окисной пленки с поверхности паяемых металлов и припоя, защиты поверхности и снижения поверхностного натяжения расплавленного припоя на границе металл -припой - флюс в процессе пайки печатных плат. Может применяться и для ИК-оплавления гальванически осажденного на печатные платы покрытия олово-свинец.

Слабоактивированный флюс с хорошей смачиваемостью поверхности элементов печатных плат, в том числе планарных выводов под поверхностный монтаж.

ФПИК-02 - Флюс для ИК-оплавления печатных плат.

Это водорастворимый флюс для процесса инфракрасного оплавления печатных плат, предназначен для подготовки поверхности гальванического покрытия олово-свинец и снижения поверхностного натяжения при его оплавлении.

ФПИК-02 - является слабоактивированным флюсом, обеспечивающим хорошую растекаемость припоя при ИК-оплавлении.

Обеспечивает получение равномерного по толщине слоя сплава олово-свинец на поверхности элементов печатных плат.

Установка регенерации травильного раствора «ЭЛТРАМЕД»

Установка регенерации травильного раствора

Производительность установки по меди подбирается под конкретные требования производства.

Встроенная система управления собственной разработки обеспечивает корректировку всех контролируемых параметров раствора травления, а также удаление из него меди в автоматическом режиме. Медь извлекается в виде фольги.

На установке травления монтируется блок датчиков непрерывного контроля параметров раствора (концентрация меди, ph, овп, температура и т.д.), являющийся внешней частью установки регенерации и поставляемый с ней в комплекте. Установки травления и регенерации соединяются трубопроводами для автоматического обмена раствором.

Установка «ЭЛТРАМЕД» подключается к установке травления печатных плат («ЭЛМАКОН Т», «ЭЛТРАХИМ Т» или другого производителя) и обеспечивает постоянство параметров травильного раствора в автоматическом режиме.

Предназначена для поддержания на постоянном уровне травящей способности медьсодержащего травильного раствора и извлечения растворенной в нем меди.

Предназначены для струйной обработки заготовок печатных плат.

Вертикальные установки струйной обработки ПП

Элтрахим СНФ

Элтрахим ПГЛ

Элтрахим ОГЛ

Отмывка печатных плат после горячего лужения.

Элтрахим Т

Технологические процессы СПбЦ "ЭЛМА", которые выполняются на установках «ЭЛТРАХИМ»:

Отличительной особенностью является вертикальный способ расположения и перемещения печатной платы в установке исключающий эффект «лужи» и обеспечивающий одинаковые условия обработки обеих сторон печатной платы. Расстояние от форсунок до платы обеспечивает необходимую равномерность обработки.

«ЭЛТРАХИМ» обеспечивает обработку печатных плат самой высокой точности в условиях малых и опытных производств.

Установки обеспечивают выполнение технологических операций в автоматическом режиме, обладают компактными размерами и включают в себя все необходимые исполнительные элементы и элементы системы управления. Система управления полностью интегрирована в установку.

Элтрахим ТОЛ

Элтрахим ОСВ

Осветление металлорезиста на заготовках печатных плат (после травления).

Элтрахим ПРМ

Проявление защитной паяльной маски на заготовках печатных плат.

Элтрахим ПРФ

Проявление фоторезиста на заготовках печатных плат.

Установка вертикальной струйной обработки «ЭЛТРАХИМ»

Установка струйно-факельного нанесения паяльной маски

• Равномерность, однородность покрытия, отсутствие проблем, возникающих с покрытием высоких проводников (свыше 70 мкм) без перерасхода масочного резиста между проводниками. Фотографии микрошлифов, размещенные ниже на рис. 1 и 2 наглядно показывают разницу между методами нанесения.

Основные преимущества факельного способа нанесения маски:

Рис. 2 Нанесение струйно-факельным методом

Предназначена для струйно-факельного нанесения жидкой фотоэкспонируемой защитной паяльной маски и маркировочной краски на поверхность печатных плат в автоматическом режиме.

В состав «ЭЛ-ПМ» входит модуль нанесения маски и модуль переворота заготовок. Нанесение паяльной маски происходит с помощью специальной форсунки, подключенной к цифровой системе управления параметрами подаваемого материала и воздуха.

Встроенная система управления собственной разработки обеспечивает полностью цифровое управление процессом нанесения маски, что снижает влияние человеческого фактора, уменьшает время переналадки и обеспечивает отслеживаемость параметров обработки заготовок.

Транспортная система установки обеспечивает перемещение заготовок любой толщины до 6 мм и габаритами до 650х650 мм. Точный контроль взаимного перемещения заготовки и форсунки обеспечивает равномерность нанесения маски и контролируемый «перепыл» материала за пределы заготовки.

Невероятная компактность, а также легкость доступа к основным узлам установки значительно упрощают ее обслуживание и очистку.

• Хорошая проявляемость маски в отверстиях - нет необходимости многократно и более агрессивно проявлять маску для удаления ее из отверстий.

• Отсутствие промежуточной сушки после покрытия стороны платы.

• Стабильность результата во времени, сведение к минимуму влияния человеческого фактора на процесс нанесения.

• Покрытие плат с любой топологией на одной и той же установке без специальных оснасток, без необходимости промывки сетки или замены сетки на другой размер ячейки при переходе на другой размер платы/изменение толщины нанесения.

Рис. 1. Нанесение сеткографическим методом

Установка «ЭЛ-ПМ ФН»

От правильно подобранного оборудования зависит не только эффективная работа любой лаборатории но и результат измерений, исследований, безопасность персонала.

Лабораторное оборудование

Являясь разработчиками химических материалов, и часто подбирая оборудование для собственной лаборатории мы всегда готовы помочь заводским лабораториям сделать правильный выбор, а также подобрать методику анализа.

Мы предлагаем следущее лабораторное оборудование:

ЭЛМА ЦВА. Комплекс для вольтамперометрического анализа добавок для растворов меднения

Ячейки Хулла

Оборудование для определения хлоридов

Разрывную машину для определения пластичности медных осадков

Комплекс лабораторного оборудования для фильтрации

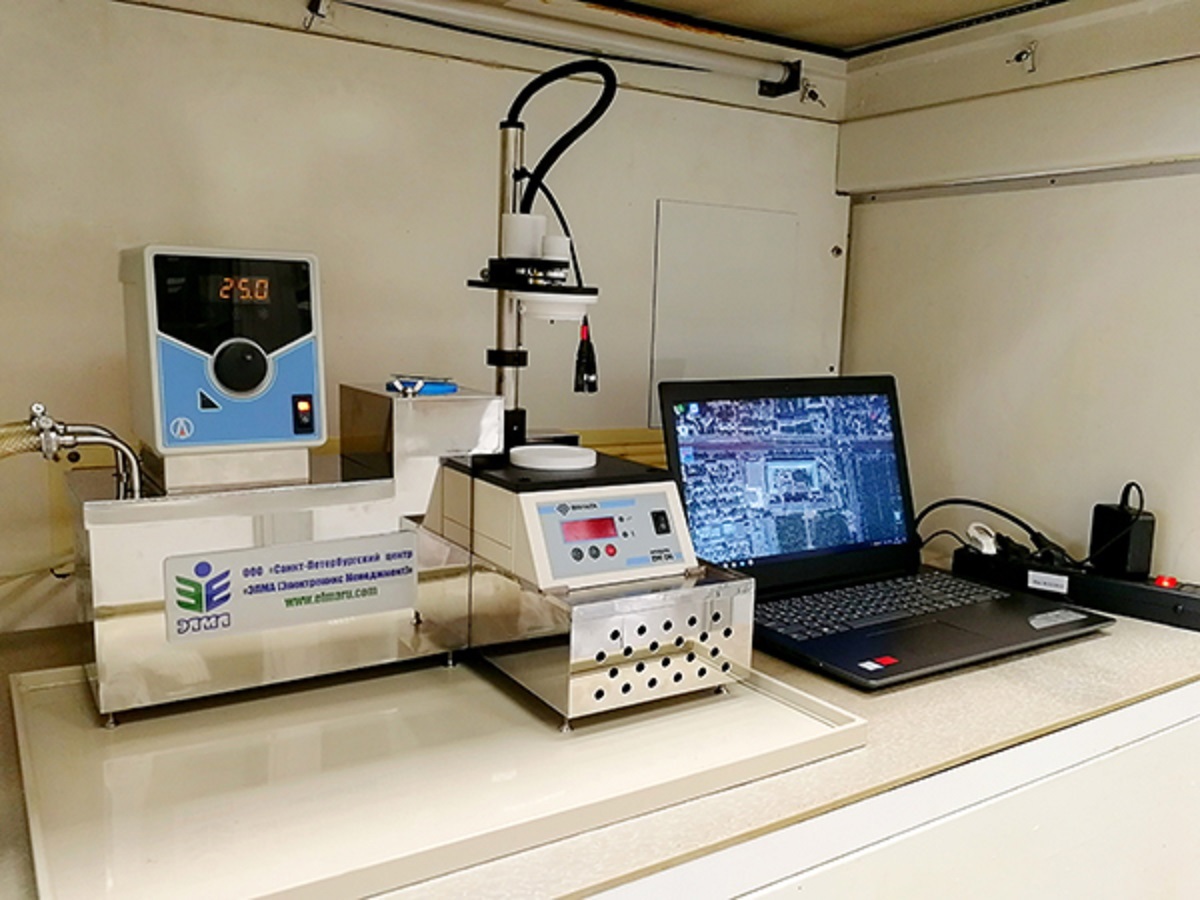

Установка для определения органических добавок в ваннах гальваномеднения ЭЛМА ЦВА

«ЭЛМА ЦВА» — это анализатор органических добавок в электролите гальванического меднения, разработанный Санкт-Петербургским центром «ЭЛМА». Применяемый в анализаторе метод циклической вольтамперометрии позволяет количественно определять концентрацию разных компонентов добавки и провести раздельную корректировку концентрации недостающего компонента.

Комплекс ЭЛМА-ЦВА

Раздельное корректирование электролита меднения:

• уменьшает общее насыщение раствора органическими соединениями;

• предупреждает разбаланс органических добавок в электролите, который может приводить к таким внешним дефектам как: игольчатые усы, дендриты, локальная матовость и другие;

• позволяет поддерживать пластичность медного осадка в заданном диапазоне;

• позволяет контролировать степень загрязненности электролита.

Видеообзор комплекса для анализа органических добавок ЭЛМА ЦВА

Комплекс ЦВА для анализа состоит из:

Потенциостат-гальваностат - универсальный прибор для электрохимических исследований, со сбалансированным набором характеристик. Кроме метода ЦВА, подходит для большинства стандартных электрохимических задач и приложений.

Установка вращения дискового электрода - небольшой прибор, необходимый для вращения рабочего электрода и создания воспроизводимого приэлектродного слоя.

Трехэлектродная ячейка с набором электродов - платиновый дисковый, вспомогательный и электрод сравнения.

Термостат – прибор для поддержания постоянной температуры теплоносителя

Ноутбук с программным обеспечением и методикой анализа.

Трехэлектродная электрохимическая ячейка, используемая при ЦВА-анализе

Методика применяется для анализа добавок в следующих электролитах:

• Гальваническое меднение с добавками серии «Платамет 624»;

• Гальваническая затяжка с добавками серии «Платамет 614».

Ячейка Хулла

Ячейка Хулла применяется для качественной оценки электролитов с целью определения возможных причин дефектов покрытия, для определения количества добавки, необходимого для корректировки электролита. Перед проведением испытания в ячейке Хулла, электролит должен быть откорректирован по содержанию основных компонентов (на основании данных химического анализа) и по pH (при необходимости).

СПбЦ «ЭЛМА» поставляет готовый комплект оборудования для проведения анализа методом Ячейки Хулла.

Внешний вид образца после проведения осаждения меди в ячейке Хулла.

Комплектность:

• ячейка, представляющая собой гальваническую ванночку из полипропилена, одна из сторон которой расположена под углом к прилегающим сторонам;

• блок питания БП 0/15В, 2А;

• контактные провода с зажимами типа «клемма-крокодил» (4 шт), для присоединения к катоду и аноду;

• катод - односторонний фольгированный диэлектрик 100х70 мм (5 шт).

Оборудование для определения хлоридов

Хлорид-ион - один из важнейших компонентов ванны гальванического меднения. Его содержание нужно часто анализировать так же, как и остальные компоненты ванны.

Для выполнения необходимо следующее оборудование:

• индикаторный электрод

• электрод сравнения

• магнитная мешалка

• лабораторный рН-метр/милливольтметр

Стоимость индикаторного электрода производства СПБЦ «ЭЛМА» заметно ниже импортных аналогов, а срок поставки не превышает 1 месяца с момента получения заявки.

Конструкция электрода простая и надежная. Корпус электрода выполнен из высококачественного и химически стойкого пластика. Специальный наполнитель обеспечивает надежную защиту и консервацию индикаторной части электрода. Предусмотрена возможность обновления рабочей поверхности путем шлифования.

Электрод сравнения производится по специальной технологии, обеспечивающей минимальное истечение хлорид-ионов из внутреннего резервуара. В отличие от обычных электродов сравнения, не требуется специальное обслуживание.

Разрывная машина ЭЛ-РЭМ

Пластичность один из основных критериев качества осаждаемой меди. Вызвано это тем, что температурные коэффициенты растяжения у диэлектрика и меди разные, поэтому при высокой температуре медь подвергается растяжению вдоль отверстия. Это растяжение, в зависимости от конструкции ПП, может составлять от 1% до 1,7%. Чтобы столб медного покрытия внутри отверстия выдержал это растяжение без разрыва, медь должна обладать необходимой пластичностью.

Электромеханическая испытательная машина настольного типа ЭЛ-РЭМ с наибольшей нагрузкой 0,5 кН позволяет проводить испытания в режиме растяжения образцов в пределах её технических возможностей, а при установке соответствующих приспособлений, на сжатие и изгиб.

Применяется для определения пластичности меди, позволяет оценить состояние электролита, в котором осаждалась медь.

Проведение испытания на определение относительного удлинения медного осадка на установке ЭЛ-РЭМ

Комплекс лабораторного оборудования для фильтрации

Установка для фильтрации - комплекс лабораторного оборудования СПбЦ «ЭЛМА» для титриметрических методов с предварительной фильтрацией или для гравиметрических методов анализа.

В состав установки фильтрации входят:

• Колба круглодонная с двумя горловинами

• Фильтрующая воронка

• Водоструйный (или вакуумный) насос

• Штатив

• Определение показателя активности раствора перманганатной обработки ПО 402.

• Анализ раствора травления ТСМ-810 на сульфат-ион.

• Анализ олова и свинца в осаждаемом покрытии сплавом олово-свинец.

Примерами применения данного лабораторного комплекса являются:

Данный метод не требует дорогостоящего оборудования и является точным.

После принятия решения Заказчиком о модернизации или приобретении оборудования СПбЦ «ЭЛМА», наша работа проходит несколько этапов.

1. Этап проектирования

Приобретение линии ЭЛГАМЕТ

Мы уделяем достаточно внимания обсуждению выбранной технологии, требований и пожеланий нашего Заказчика.

2. Этап подготовительной работы и осмотр места монтажа

Специалисты сервисной службы СПбЦ «ЭЛМА» проводят осмотр места будущего монтажа.

3. Этап разработки, поставки оборудования и технологического процесса

В указанные в договоре сроки происходит поставка оборудования и химических концентратов для запуска процесса. Монтаж оборудования производится нашими специалистами.

4. Этап пуско-наладочных работ

Предварительные испытания оборудования мы проводим в цеху СПбЦ «ЭЛМА».

Санкт-Петербургский центр «ЭЛМА» осуществляет поставку технологического процесса и ведет сервисную и техническую поддержку в течение всего срока использования оборудования.

После установки и запуска оборудования на воде , к работе приступают технологи, они производят запуск технологического процесса и проводят обучение специалистов Заказчика.

Автономные испытания будущей линии ГМ-ПОС-ОЛ на производстве СПбЦ «ЭЛМА» в г. Санкт-Петербург

Три линии ЭЛГАМЕТ одновременно в работе: перманганатная очистка, химическое меднение и гальваническое меднение

В конце 2019 года СПбЦ «ЭЛМА» запустил технологию химического меднения ЭЛХМ 200 и процесс гальванического меднения Платамет 600 на линиях собственного производства "Элгамет" на предприятии ОДК «Стар» г. Пермь.

Запуск линии на предприятии

Этапы:

Расчет заправки

За 2-3 месяца до даты запуска процесса на нашем производстве в Санкт-Петербурге Конструкторское бюро СПбЦ «ЭЛМА» анализирует 3D-модель и схемы гальванической линии и передает технологам данные об объемах рабочих ванн.

Приемка оборудования

Отмывка ванн

Как правило, при пусконаладочных работ все ванны заполняются водой. Это делается, чтобы подтвердить герметичность их швов, а также надежность работы насосов и соединений всех трубопроводов.

Заправка ванн химическими концентратами для производства печатных плат

Подготовка анодов

Надежная работа гальванических ванн невозможна без применения качественных анодов. СПбЦ «ЭЛМА» поставляет высококачественные холоднокатаные медно-фосфористые аноды (ГОСТ 767-91) с содержанием фосфора 0,02-0,05% в виде медных шаров различных диаметров. Для ванн нанесения ПОС поставляются аноды, выполненные по ГОСТ 21931-76 с обязательным контролем состава сплава методами неразрушающего контроля.

Проработка электролитических ванн

Анализ полученных растворов

Заправив все ванны нужными растворами перед запуском плат в работу, необходимо убедиться, что концентрации компонентов соответствуют требованиям техпроцесса. Для этого проводится анализ растворов. Все наши технологи обладают необходимыми навыками аналитической химии, чтобы не просто определить состав растворов, но и обучить Заказчика тому, как правильно осуществлять подобное исследование.

Начало работы с электролитом меднения

Работа с ванной ПОС

В ванне нанесения покрытия ПОС самое важное – выдержать правильный процентный состав сплава. Поэтому перед запуском плат, на катод из нержавеющей стали осаждают сплав при рабочих плотностях тока. Далее полученный сплав анализируют в лаборатории.

Изготовление тестовой партии печатных плат

После принятия решения Заказчиком о модернизации или приобретении оборудования СПбЦ «ЭЛМА», наша работа проходит несколько этапов.

1. Этап проектирования

Приобретение конвейерной установки

Мы уделяем достаточно внимания обсуждению выбранной технологии, требований и пожеланий нашего Заказчика.

2. Этап подготовительной работы и осмотр места монтажа

Специалисты сервисной службы СПбЦ «ЭЛМА» проводят осмотр места будущего монтажа.

3. Этап разработки, поставки оборудования и технологического процесса

В указанные в договоре сроки происходит поставка оборудования и химических концентратов для запуска процесса. Монтаж оборудования производится нашими специалистами.

4. Этап пуско-наладочных работ

Предварительные испытания оборудования мы проводим в цеху СПбЦ «ЭЛМА».

Санкт-Петербургский центр «ЭЛМА» осуществляет поставку технологического процесса и ведет сервисную и техническую поддержку в течение всего срока использования оборудования.

После установки и запуска оборудования на воде , к работе приступают технологи, они производят запуск технологического процесса и проводят обучение специалистов Заказчика.

Преимущества конвейерной установки

• Скорость конвейера регулируется плавно с панели оператора, поддерживается и контролируется непрерывно системой управления.

• Конвейерная система оснащена роликами из полипропилена диаметром 48 мм.

• Конструкция и расположение роликов гарантируют прохождение заготовок по конвейеру без застреваний.

• Валы конвейерных роликовизготовлены из нержавеющей стали, титана или углеволокна в зависимости от назначения камер обработки.

• Тип форсунок: из полипропилена и PVDF, ножевые, с байонетной системой присоединения.

• Все ванны оснащены предохранительными (защита от работы «всухую») и предупредительными (подсказка о необходимости пополнения) датчиками уровня.

• Камеры обработки оборудованы расходомерами или ротаметрами там, где это необходимо.

• Трубопроводы для подачи воды и отвода отработанных растворов изготовлены из ПВХ и полипропилена.

• Система фильтрации рабочих растворов от твердых частиц при подаче во все рабочие камеры исключает возможность засорения форсунок.

• В камере сушки заготовка высушивается благодаря подаче горячего воздуха под давлением через воздушные «ножи» с двух сторон платы. При этом нагрев воздуха происходит без применения нагревателей (фрикционно), что уменьшает энергопотребление и увеличивает надежность и безопасность установки.

• Установка оборудована сенсорной панелью оператора, позволяющей настраивать все параметры установки (скорость конвейера, пороговые значения давления и/или расхода на форсунках, температуры растворов и т.д.), контролировать их в реальном времени, отслеживать предупредительные и аварийные сообщения системы управления.

После принятия решения Заказчиком о модернизации или приобретении оборудования СПбЦ «ЭЛМА», наша работа проходит несколько этапов.

1. Этап проектирования

Приобретение ЭЛ-ПМ ФН

Мы уделяем достаточно внимания обсуждению выбранной технологии, требований и пожеланий нашего Заказчика.

2. Этап подготовительной работы и осмотр места монтажа

Специалисты сервисной службы СПбЦ «ЭЛМА» проводят осмотр места будущего монтажа.

3. Этап разработки, поставки оборудования и технологического процесса

В указанные в договоре сроки происходит поставка оборудования и химических концентратов для запуска процесса. Монтаж оборудования производится нашими специалистами.

4. Этап пуско-наладочных работ

Предварительные испытания оборудования мы проводим в цеху СПбЦ «ЭЛМА».

Санкт-Петербургский центр «ЭЛМА» осуществляет поставку технологического процесса и ведет сервисную и техническую поддержку в течение всего срока использования оборудования.

После установки и запуска оборудования на воде , к работе приступают технологи, они производят запуск технологического процесса и проводят обучение специалистов Заказчика.

Изучаем характеристики печатных плат, а также смежные технологические процессы.

Преимущества установки ЭЛ-ПМ ФН

• Конструкция резервуара высокого давления позволяет использовать сколь угодно малые объемы маски.

• Встроенный узел переворота плат, благодаря которому можно покрывать обе стороны платы за одну операцию. И сразу же после нанесения размещать ее вертикально, если это необходимо. При этом режим работы на одной или двух сторонах платы может быть настроен через графическое меню управления.

• Возможность программной настройки и сохранения любых комбинаций параметров нанесения (толщина слоя, скорость нанесения, количество перекрытий слоев при нанесении и т.д.). За точность воспроизведения этих параметров отвечает автоматика.

• Реализована возможность практически исключить ежедневное обслуживание установки. При применении маски ЭЛМА-1401 на установках ЭЛ-ПМ ФН допустимо не прочищать подающие шланги и форсунку между сменами. Маска гарантированно не «засохнет» (полимеризуется) и не потеряет своих свойств при простое в установке между сменами.

• Когда все-таки возникает необходимость провести очистку установки это делается в полуавтоматическом режиме: в резервуар высокого давления помещается емкость с растворителем и по нажатию кнопки она прокачивается через весь тракт подачи маски.

• Встроенный алгоритм проверки работы распылительной форсунки состоит из двух этапов: проверка «пятна» и проверка производительности. На первом этапе определяется правильность формы и размеров пятна распыления, а на втором измеряется фактический расход маски через форсунку в единицу времени.