Технологии

Технологии

Маска и маркировка

Металлизация отверстий

Удаление резистов

Травление меди

Подготовка поверхности

Финишные покрытия

Флюсы

Вспомогательные материалы

Микрошлиф образца печатной платы после формирования защитной паяльной маски, нанесенной при помощи струйно-факельного метода

Метод струйно-факельного нанесения характеризуется высокой производительностью, высоким качеством поверхности маски, одновременным нанесением двух сторон печатной платы и одновременной предварительной сушкой, что обеспечивает высокие физико-химические свойства маски.

Установка струйно-факельного нанесения жидкой

защитной паяльной маски «ЭЛ-ПМ ФН»

Струйно-факельное напыление возможно на установках «Argus» США, «Ecospray Manuale» Италия и «ЭЛ-ПМ ФН» производства ООО «СПбЦ «ЭЛМА» Россия. На сегодняшний день струйно-факельное напыление является самым совершенным способом нанесения маски «ЭЛМА-1401».

Преимущества применения защитной паяльной маски «ЭЛМА 1401»:

• Предотвращает образование паяльных перемычек или «мостиков» припоя между элементами рисунка, способствуя получению рисунка более высокой плотности на наружных слоях;

• Увеличивает срок службы печатных плат;

• Изготавливается на специализированном современном оборудовании из высококачественных компонентов;

• Полностью интегрирована в современные технологии изготовления печатных плат;

• Технологичность, легкость и простота в использовании;

• Подходит под все методы нанесения;

• Экономичность. Простота сушки. Низкая энергия экспонирования и высокая производительность. Простое проявление. Тепловое отверждение;

• Высокое разрешение. Четкая кромка. Минимальная ширина перемычек паяльной маски 50 - 75 мкм;

• Прекрасные электроизоляционные свойства и влагостойкость;

• Высокая устойчивость к агрессивным средам;

• Хорошая адгезия;

• Отличная устойчивость к флюсам с низким содержанием твердых веществ и совместимость с процессами хим.никель/ иммерсионное золото (Ni/Au);

• Отличная стойкость к процессу иммерсионного олова;

• Препятствует образованию шариков припоя в процессе пайки оплавлением;

• «Время жизни» не менее 96 часов в приготовленном виде;

• Легкость очистки оборудования после использования маски или отбракованных печатных плат от следов маски;

• Возможна различная цветовая гамма: зеленый, черный, белый, синий и красный цвет;

• Возможно нанесение сеткографией, струйно-факельным методом и методом полива;

• Возможно использование технологии прямого экспонирования (LDI);

• Подходит для маркировочной краски «ЭЛМА-1401-1МК» ТУ 20.30.24.114-216-20809146-2019;

• Маска поставляется в различной фасовке по 1, 2, 3, 5, 10 кг по желанию заказчика.

Качество покрытия защитной паяльной маски.

Отвержденная паяльная маска однородная по цвету, не содержит инородных включений, трещин, отслоений, не имеет каких-либо нарушений на поверхности, которые могли бы мешать сборке или функционированию печатной платы. Остальные требования определяются в соответствии с ГОСТ Р 54849-2011 «Маска паяльная защитная для печатных плат. Общие технические условия», со стандартом IPC-SM-840D и ТУ 249900-158-20809146-2015 «Защитная жидкая паяльная маска для печатных плат ЭЛМА- 1401». (Табл. 2)

4. Экспонирование, оптимальные режимы:

• Спектр: 310 - 420 нм. (оптимальная длина волны примерно 365 - 385 нм)

• Энергия экспонирования: 100 - 700 мДж/см2 в зависимости от типа применяемой паяльной маски (определяется люксметром под фотошаблоном)

• Значение клина Штоуффера: 10 - 12

3. Предварительная сушка.

Сушку производить в конвекционной печи. Общее время сушки не более 55-60 минут при температуре 80±2 °С. При двустороннем покрытии первая сторона сушится 15-20 мин, вторая – 20-25 мин, в зависимости от толщины покрытия. Необходимо обеспечить расстояние между заготовками плат для достаточного потока воздуха, рекомендуемый зазор между платами 25 - 40 мм. После сушки рекомендуется проэкспонировать и проявить все заготовки плат в течение 24 часов.

Таблица 1. Краткое описание процесса.

Стадия процесса

Условия

Примечания

1.Подготовка поверхности ПП

Механическая зачистка: щеточная, абразивная, щеточная с применением абразива.

До 7 класса включительно

Химическая: модифицированное микротравление

1-4 класс точности ПП включительно

Температура 20 ºС

Давление 0,1 MPa

Время обработки 45 секунд

Промывка водой

1% раствор Na2CО3 в воде

Температура раствора 33-38 ºС

Давление 0,2 MPa

Время обработки 40-80 с.

5.Проявление и допроявление

Сетка 43Т.

Натяжение сетки 20-25 Н/см.

Толщина «мокрого» слоя 50-60 мкм

2.Нанесение паяльной маски:

Сеткография

Возможно применение сетки 32 - 55Т

1-ая сторона: 20 минут при 80±2 ºС

2-ая сторона 25 минут при 80±2 ºС

3.Предварительная сушка

Конвекционный шкаф

100 – 700 мДж/см2

4.Фотоэкспонирование

в зависимости от типа паяльной маски

Температура 150±2ºС, 60 минут

6.Термодубление

Конвекционный шкаф

Вязкость ɳ=1200 мПа*с (75-85 с. по ВЗ-4), давление воздуха распыления – 3 атм.

Температура форсунки – 80 ̊С

Вязкость ɳ=1000 мПа*с (85 с. по ВЗ-4)

Струйно-факельное

Метод завесы

Для аппаратов с подогревом форсунки - разбавитель 15-20 % вес. РЗПМ-02 ТУ 20.30.24.123-182-20809146-2017

Разбавитель 15-20 % вес. РЗПМ-02 ТУ 20.30.24.123-182-20809146-2017

10 минут при 20-25 °С

Выдержка

10-20 минут для удаления пузырьков воздуха.

10 минут при 20-25 °С

Выдержка

10-20 минут для удаления пузырьков воздуха.

10 минут при 20-25 °С

Выдержка

10-20 минут

Технические параметры ЭЛМА - 1401:

Соотношение компонентов А:В

4:1 (вес)

Вязкость: Компонент А

40000 ± 20000 мПа*с

Вязкость: Компонент В

8000 ± 4000 мПа*с

Готовая композиция (А+В)

30 000 ± 10000 мПа*с

Добавление разбавителя РЗПМ-02

1-5 %

Стадии формирования защитной паяльной маски на поверхности печатных плат (таблица 1):

1. Подготовка поверхности печатных плат.

2. Нанесение паяльной маски.

3. Предварительная сушка.

4. Фотоэкспонирование.

5. Проявление.

6. Термодубление.

Основное назначение защитной паяльной маски «ЭЛМА-1401» – это защита поверхности при нанесении различных финишных покрытий печатных плат и при проведении поверхностного монтажа.

Защитная паяльная маска «ЭЛМА – 1401» сохраняет защитные свойства в течение всего срока эксплуатации печатных плат.

По результатам испытаний защитная паяльная маска «ЭЛМА - 1401» введена в ОСТ 107.460092.028-96 «Платы печатные. Технические требования к технологии изготовления» извещение 9 от 10.10.2016.

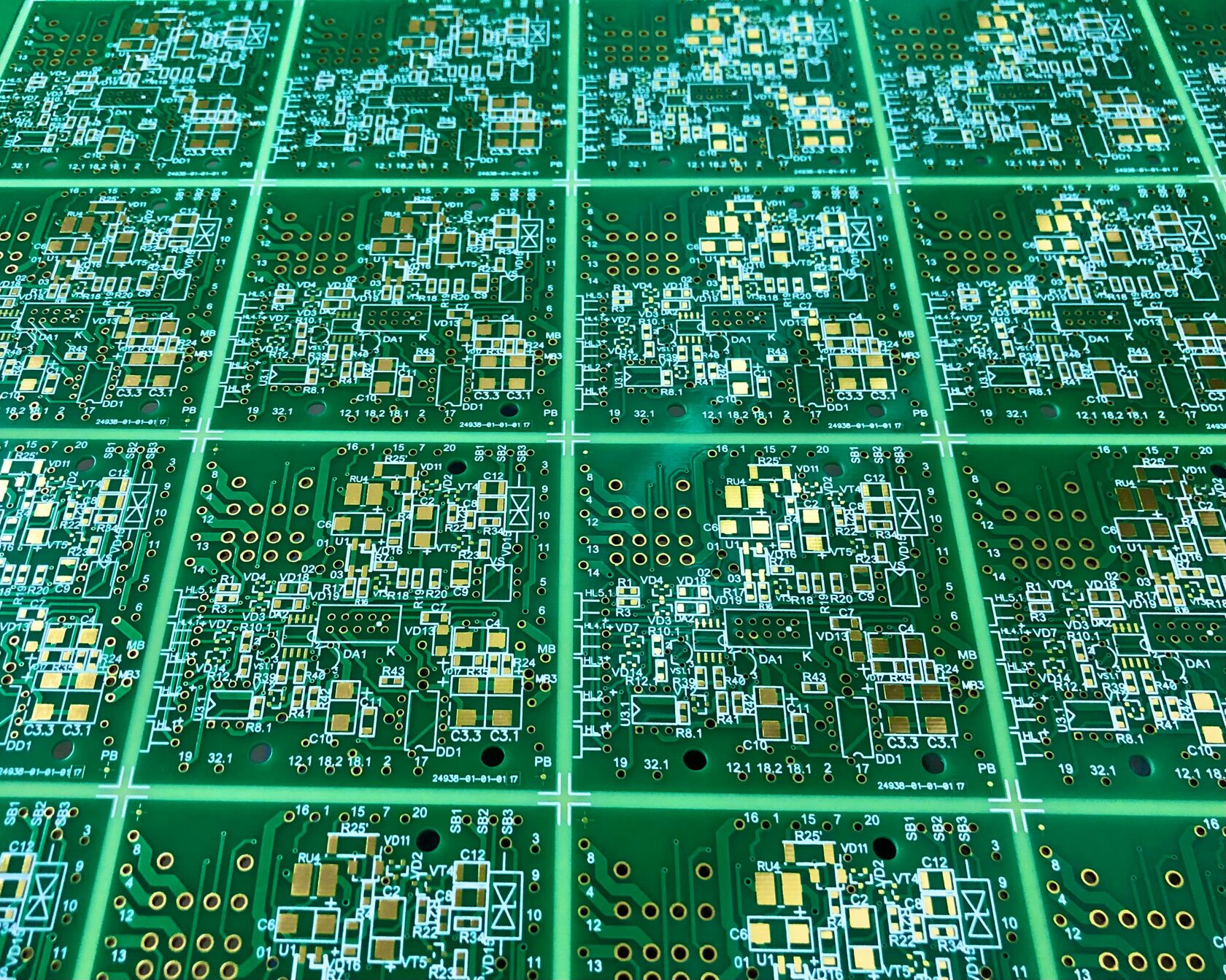

Внешний вид сформированной защитной паяльной маски ЭЛМА-1401

Область применения:

Защитная паяльная маска «ЭЛМА-1401» ТУ 249900-158-20809146-2015 является разработкой ООО «Санкт-Петербургского Центра «ЭЛМА» в области технологий получения печатных плат.

«ЭЛМА-1401» – это 2-х компонентный фоточувствительный полимерный материал, который после нанесения и отверждения формирует защитное покрытие на поверхности печатных плат.

«ЭЛМА-1401» – это специально разработанный состав на основе современных полимерных материалов (новолачных эпоксиакрилатов) и технологии получения стабилизированной суспензии пигментов и наполнителей с размером частиц ≤ 5 мкм в растворе олигомеров.

1. Подготовка поверхности печатных плат.

Для печатных плат до 4 класса точности (включительно) возможно проведение как механической, так и химической подготовки поверхности. Для плат более высокого класса точности, а также при дальнейшем нанесении финишных покрытий в агрессивных условиях (например, иммерсионного олова или химического никеля-иммерсионного золота) для улучшения адгезии сформированной защитной паяльной маски рекомендуется выполнять химическую подготовку в растворах модифицированного микротравления.

Жидкая фотоформируемая защитная паяльная маска ЭЛМА – 1401

2. Нанесение паяльной маски.

Паяльная маска может наноситься на поверхность печатных плат сеткографическим способом, струйно-факельным напылением или методом полива.

При сеткографическом способе «ЭЛМА-1401» наносится на поверхность ПП через сетчатый трафарет при помощи ракеля. В зависимости от размера ячейки и режимов нанесения (угол, скорость перемещения, величина давления ракеля) можно изменять толщину паяльной маски в широком диапазоне (от 10 до 80 мкм). Оптимальная толщина мокрого слоя маски составляет 50-60 мкм. При необходимости вязкость состава корректируется разбавителем РЗПМ-02 (2-5 % вес). Оптимальное сухое покрытие толщиной 25-35 мкм, как правило, достигается при использовании сетки 43Т. Рекомендуемое натяжение сетки: 20-25 Н/см.

Радиационная стойкость, поглощенная доза гамма-излучения равна 105 Грей

выдерживает

ГОСТ РВ 20.39.404-81. После воздействия соответствует

П. 5.9.2 и 5.12.2 ГОСТ Р 54849-2011

Грибостойкость

грибостойкое

П. 3.7.2 ГОСТ 9.041-91

ГОСТ 9.048-89

Термический удар

выдерживает

П 5.13.3 ГОСТ Р 54849-2011

Для класса Н и Т

Электрохимическая миграция

выдерживает

П 5.13.2 ГОСТ Р 54849-2011

Для класса Н и Т

Влагостойкость

выдерживает

П 5.13.1 ГОСТ Р 54849-2011

Для класса Н и Т

Горючесть

выдерживает

П 5.10.3 ГОСТ Р 54849-2011

Для класса Н и Т

Стойкость к растворителям, очистителям, флюсам

выдерживает

П. 5.10.1 ГОСТ Р 54849-2011

Сопротивление изоляции, МОм

Не менее 20000

П. 5.12.2, 5.13.2 ГОСТ Р 54849-2011

Электрическая прочность изоляции, 50 Гц, В/25 мкм

Не менее 3000

П.5.12.1 ГОСТ Р 54849-2011

Диэлектрическая прочность, 50 Гц, кВ/мм.

Не менее 120

П.5.12.1 ГОСТ Р 54849-2011

Стойкость к бессвинцовому припою, темп. 260 ºС, циклов по 10 секунд

Выдерживает не менее 5 (пяти) циклов

П.5.11.2.3 ГОСТ Р 54849-2011

Стойкость к процессам нанесения финишных покрытий: химический никель / иммерсионное золото (ENIG), химический никель / химический палладий/ иммерсионное золото (ENEPIG), иммерсионное олово (ISn)*,

иммерсионное серебро (IAg)

выдерживает

П. 5.3, 5.10.3 ГОСТ Р 55693-2013

Стойкость к оловянно-свинцовому припою при облуживании контактных площадок методом HASL, темп. 260 ºС, циклов по 10 секунд, не менее

Выдерживает не менее 5 (пяти) циклов

П.5.11.2.1 ГОСТ Р 54849-2011

Паяемость.

соответствует

п 5.11.1 ГОСТ Р 54849-2011

Адгезия к жестким печатным платам.

соответствует

П.5.9.2.2, 5.9.2.3, 5.9.2.4 ГОСТ Р 54849-2011

Твердость по карандашу.

соответствует

П.5.9.1 ГОСТ Р 54849-2011

Внешний вид

соответствует

п 5.7.1 ГОСТ Р 54849-2011

Класс требований

Н и Т

П. 4.2 ГОСТ Р 54849-2011

П. 5.10.1 ГОСТ Р 55693-2013

Наименование показателя и технические требования

Результат испытаний

Стандарт требования

Таблица 2. Краткие характеристики сформированной защитной жидкой паяльной маски «ЭЛМА-1401».

* С применением подготовки поверхности в растворах модифицированного микротравления

5. Проявление паяльных масок производится на конвейерных установках при использовании струйного распыления в 1% растворе Na2CО3 при температуре 33-38 °С. Давление распыления 0,2 МПа (2,0-2,5 кг/см:), время проявления 40-80 с. Операция допроявления осуществляется в тех же условиях, что и операция проявления. Далее поверхность платы отмывается деионизированной водой при 20 °С 45 секунд.

6. Окончательное отверждение (термодубление) осуществляется в конвекционной печи 60 мин при 150±2 °С (температура на заготовке печатной платы). Время отверждения необходимо отсчитывать после достижения заданной температуры в конвекционном шкафу. Для равномерности отверждения защитной паяльной маски необходимо обеспечить достаточный воздушный поток с постоянным градиентом температуры. Расстояние между заготовками печатных плат при термодублении должно быть не менее 25-40 мм.

Металлизация отверстий печатных плат

Применение процессов ЭЛМА вместе с линиями металлизации отверстий печатных плат Элгамет позволяет обеспечить надежную металлизацию печатных плат с соотношением диаметра к толщине отверстия 1:15.

* Для растворов, содержащих олово разработана специальная добавка «Оксиол», блокирующая процесс окисления двухвалентных ионов олова в четырёхвалентные .

СПбЦ «ЭЛМА» производит основные растворы и все специальные добавки для следующих процессов:

Металлизация отверстий печатных плат – важнейшая стадия производства МПП. Обеспечить качественную металлизацию отверстий позволяет применение растворов производства Санкт-Петербургского центра «ЭЛМА».

Технологический процесс травления меди с печатных плат в аммиачно-сульфатном растворе включён в ОСТ 107.460092.028 «Платы печатные. Технические требования к технологии изготовления».

Процесс травления меди в аммиачно-сульфатном растворе - ТСМ-810

Зависимости скорости травления меди от концентрации ускорителя ТСМ-814 при разном уровне рН.

• возможность регенерации раствора травления прямым электролизом;

• совместимость со всеми металлорезистами, включая серебро;

• возможность травить медь на платах с нанесенным фоторезистом;

• высокая скорость травления, на уровне с хлоридными растворами;

• не требуется проводить осветление ПОС.

Преимущества процесса

Скорость травления раствора составляет 35-40 мкм/мин:

Благодаря специальной разработанной методике контроля состояния раствора травления, возможно в лабораторных условиях определять набор аналитических концентраций компонентов и pH, рассчитать реальную скорость травления меди в струйной машине травления.

Процесс ТСМ-810 предназначен для травления меди с поверхности печатных плат. В контуре с электрохимической регенерацией Элтрамед, обеспечивает одновременно восстановление травящей способности раствора, а также постоянство скорости и качества травления. Высокое качество травления и минимальное боковое подтравливание создается за счет применения вертикальной конструкции травильной машины ЭЛТРАХИМ. Раствор также применим для конвейерных горизонтальных установок.

Добавка ускоряющая к медно-сульфатному раствору травления печатных плат. Используется для повышения скорости травления. Обеспечивает высокое качество травления.

Добавка к медно-сульфатному раствору травления печатных плат. Применяется для корректировки фосфатов в травильном растворе.

Добавка к медно-сульфатному раствору травления печатных плат. Применяется для корректировки сульфатов в травильном растворе.

Базовый раствор травления меди. Используется аммиачный медно-сульфатный раствор. Позволяет осуществлять прямой электролиз раствора травления. Совместим со всеми металлорезистами, используемыми на печатных платах для защиты проводящего рисунка при травлении.

ТСМ-814 – Ускоритель

ТСМ-813 – Добавка для корректировки

ТСМ-812 – Добавка для корректировки

ТСМ-811 – Базовый раствор

В процессе ТСМ 810 применяются следующие концентраты:

Статьи по теме:

Подготовка поверхности

В этом разделе сайта представлены процессы подготовки медной поверхности, предлагаемые Санкт-Петербургским центром «ЭЛМА».

• подготовка поверхности меди перед нанесением маски: процесс на основе органической кислоты ММТП 1260. Применение данной подготовки обеспечивает стойкость маски в агрессивных растворах для нанесения финишных покрытий (ENIG, имм. олово).

• подготовка поверхности меди перед нанесением фоторезиста: процесс на основе перекиси водорода ММТО 1230. Раствор применяют для увеличения адгезии фоторезиста к меди, чтобы исключить затекания под фоторезист в растворах нанесения гальванических покрытий.

• подготовка поверхности слоев перед прессованием: процесс УСАД 1100. УСАД 1100 применяют в конвейерных и погружных линиях. Является заменой процесса черного оксидирования.

• подготовка поверхности меди перед горячим лужением: процесс КО-СМ, экономичный раствор подготовки, эффективно убирающий окислы с меди после термического отверждения защитной паяльной маски.

Подготовка поверхности перед нанесением фоторезиста - процесс ММТО-1230

Назначение процесса: применяется для предварительной обработки поверхности перед нанесением жидкого или сухого пленочного фоторезистов.

Преимущества процесса ММТО-1230:

• превосходная микрошероховатость медной поверхности, которая обеспечивает

максимальную адгезию поверхности перед нанесением сухого пленочного фоторезиста;

• низкотемпературная обработка;

• простой контроль раствора. Корректировка осуществляется в соответствии с результатами анализа;

• может использоваться как погружным, так и струйным способами;

• эффективен для изготовления прецизионных печатных плат.

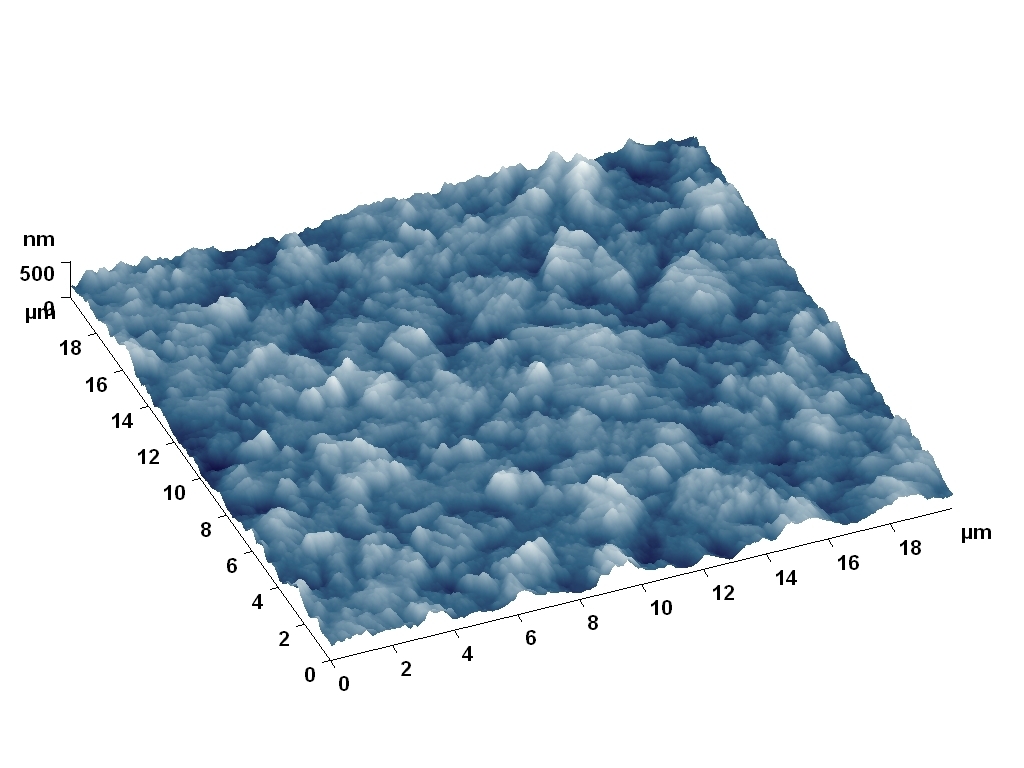

Обычное микротравление на основе персульфата натрия и серной кислоты. Атомно-силовая микроскопия 20х20 мкм.

Модифицированное микротравление.

Атомно-силовая микроскопия 20х20 мкм.

На рисунках показаны механизмы обычного и модифицированного микротравления. В модифицированном микротравителе раствор травит не только вглубь, но и по границам зерен кристалла, что обеспечивает увеличение общей площади поверхности, необходимой для хорошей адгезии.

1-2

1-2

0,5–1

Время для струйной

обработки, мин

3-4

5-6

1-2

Время для погружного процесса, мин

1-2

0,5-1

5-6

0,5-2

1-2

1-2

не регл.

25-30

0,5-1

Температура, C

50-60

не регл.

0,5-2

не регл.

не регл.

30-34

Каскадная промывка

Кислотная очистка ММТО-1231

Технологическая операция

Сушка

Каскадная промывка

Каскадная промывка

Декапирование

Модифицированное микротравление ММТО-1232

Процесс подготовки поверхности ММТО-1230 включает в себя несколько стадий:

Модифицированный микротравитель создает равномерный микрорельеф высокого порядка, обеспечивая максимальную адгезию фоторезиста к медному покрытию.

Используется для предварительной обработки, эффективно удаляет с поверхности меди все виды загрязнений: органические, оксидные, отпечатки пальцев. Составляется из двух концентратов ММТО-1231А и ММТО-1231Б.

ММТО-1232 – Модифицированный микротравитель.

ММТО-1231 - Очиститель-микротравитель.

Стадии процесса:

Подготовка слоев МПП к прессованию - УСАД 1100

Технологический процесс УСАД-1100 разработан для повышения прочности сцепления внутренних слоев МПП с материалом диэлектрика.

Преимущества процесса УСАД-1100:

• создание развитой медной поверхности;

• исключение проблемы образования «розовых колец»;

• увеличение адгезии меди к смоле стеклоткани на внутренних слоях;

• низкотемпературная обработка в растворе 40°С.

Стадии процесса:

Статьи о коричневом оксидировании

Представляем статью о технологии УСАД 1100 - процесс коричневого оксидирования для подготовки медных слоев к прессованию

Процесс УСАД-1100 принципиально отличается от классического процесса оксидирования. Микрошероховатость создается за счет травления меди и одновременного осаждения органического покрытия, которое обеспечивает более развитую структуру. Такая структура создает большее сцепление обработанной медной фольги рисунка схемы слоя МПП со смолой.

РЭМ-снимки медной поверхности, обработанной по процессу УСАД-1100. увеличение: х5000 – слева, х40000 – справа.

Внешний вид подготовленных внутренних слоев по процессу УСАД-1000.

В процессе обработки на поверхности меди образуется развитая микроструктура с органометаллическим покрытием, исключающее образование «розовых колец» в процессе металлизации отверстий МПП. В процессе прессования адгезия усиливается за счет образования ковалентных связей органического покрытия со смолой стеклоткани. Для приготовления раствора используется основной концентрат УСАД-1104 ПР и добавка УСАД-1104Б. Для корректировки раствора используется добавка УСАД-1104А.

Применяется для предотвращения загрязнения раствора УСАД 1104. Поставляется в виде концентрата.

Мягкий обезжириватель, который очищает медную поверхность внутреннего слоя без подтравливания. Поставляется очиститель в виде концентрата, не требующий дополнительных химических материалов. Для струйной обработки применяется раствор УСАД 1102СМ. Для погружной обработки применяется раствор УСАД 1101. Приготовление рабочего раствора осуществляется путем разбавления концентрата водой.

УСАД-1104 – Усилитель адгезии.

УСАД-1103 – Раствор для предварительной подготовки.

УСАД-1101/УСАД-1102 СМ – Очиститель

1-2

2-3

1-2

0,5-1,5

1-2

1-2

Время (вертикальные погружные линии), мин

5-7

2-3

Время (горизонтальные конвейерные установки), мин

1-2

не регл.

35-40

30-34

Температура, C

50-60

Каскадная промывка

не регл.

Осаждение металлоорганического слоя УСАД-1104

20-25

Очиститель УСАД-1101/УСАД-1102

Технологическая операция

1-2

1-2

0,5-1

Сушка

Каскадная промывка

Предподготовка УСАД-1103

Процесс включает в себя несколько стадий:

Подготовка поверхности перед нанесением паяльной маски - процесс ММТП-1260

Назначение процесса: применяется для подготовки медной поверхности перед нанесением защитной паяльной маски.

Преимущества процесса ММТП-1260:

• высокая микрошероховатость медной поверхности, которая обеспечивает максимальную адгезию по сравнению с другими методами химической подготовки поверхности перед нанесением защитной паяльной маски;

• низкотемпературная обработка;

• отсутствие нестабильных окислителей в составе раствора;

• эффективен для изготовления прецизионных печатных плат;

• высокая емкость раствора модифицированного микротравления по меди;

• применим для подготовки поверхности перед защитной паяльной маской при последующем осаждении финишных покрытий: иммерсионное олово, химический никель−иммерсионное золото.

Стадии процесса:

Статьи о подготовки поверхности

Процессы подготовки поверхности перед нанесением паяльной маски и фоторезиста СПбЦ "ЭЛМА" помогают достичь высоких показателей по адгезии данных материалов к меди. В нашей статье, о хим. подготовках , мы рассказываем о влиянии технологии на полученный результат.

РЭМ-снимок обработанной медной поверхности по процессу ММТП-1260, увеличение х500

Используется перед нанесением защитной паяльной маски. Создает превосходную шероховатость медной поверхности. Поставляется в готовом виде. Корректируется раствором ММТП-1263.

Используется для подготовки поверхности в процессе ММТП-1260. Составляется из двух концентратов ММТП-1261А и ММТП-1261Б.

ММТП-1262 - Модифицированный микротравитель.

ММТП-1261 - Очиститель-микротравитель.

20-40 сек

1-2

1-2

0,5–1

Время обработки, мин

не регл.

не регл.

не регл.

25-30

Температура, C

Декапирование

Каскадная промывка

Каскадная промывка

Кислотная очистка-микротравление ММТП-1261

Технологическая операция

Процесс подготовки поверхности ММТП-1260 включает в себя несколько стадий:

5-7

1-2

40-100 сек

50-60

не регл.

30-40

Сушка

Каскадная промывка

Модифицированное микротравление ММТП-1262

Подготовка поверхности перед процессом горячего лужения - процесс ММТА-1270

Назначение процесса: применяется для создания равномерного микрорельефа высокого порядка при подготовке поверхности перед горячим лужением.

Преимущества процесса ММТА-1270:

• превосходная микрошероховатость медной поверхности, которая обеспечивает максимальную адгезию поверхности к припою ПОС;

• низкотемпературная обработка;

• простой контроль раствора, пополнение осуществляется в соответствии с результатами анализа;

• может использоваться как погружным, так и струйным способами;

• эффективно удаляет окислы меди после термоотверждения паяльной маски;

• отсутствует пенообразование;

• раствор не воздействует на нержавеющую сталь и титан.

Стадии процесса:

ММТА-1271 – Кислотный очиститель

ММТА-1272 – Модифицированный микротравитель.

Используется для предварительной обработки, эффективно удаляет с поверхности меди органические и оксидные загрязнения. Поставляется в виде концентрата.

Обеспечивает уникальную топографию медной поверхности. Поставляется в виде готового раствора. Для корректировки раствора используется добавка ММТА-1273.

РЭМ-снимок обработанной медной поверхности по процессу ММТА-1270, увеличение х5000.

Процесс подготовки поверхности ММТА-1270 включает в себя несколько стадий:

0,5–1

0,5–1

1-2

1-2

1-2

1-2

0,5–1

3-4

Время для струйной обработки , мин

Время для погружного процесса, мин

не регл.

не регл.

не регл.

28-32

Температура, C

Декапирование

Каскадная промывка

Каскадная промывка

Кислотная очистка ММТА-1271

Технологическая операция

1-3

5-6

1-2

1-2

0,5–2

0,5–2

50-60

не регл.

Не регл.

Сушка

Каскадная промывка

Микротравление ММТА-1272

Многофункциональные растворы

для подготовки и защиты поверхности

КО-CM, КО-СМ 02 - Кислотный очиститель для струйных машин.

КО-СМ – недорогой и эффективный процесс подготовки медной поверхности перед горячим лужением. Процесс также применяется на различных стадиях процесса производства печатных плат, там где необходима очистка поверхности от жировых загрязнений.

Содержание кислотного очистителя в рабочем растворе - 100 мл/л.

Очистка заготовок печатных плат происходит в течении 1 -2 минут при температуре 25-35 °С.

Преимущества процесса:

• не требуется частая замена рабочего раствора, раствор корректируется по анализу;

• отсутствие склонности к распространению микроорганизмов и плесени внутри рабочего модуля;

• эффективно удаляет окислы меди после термоотверждения паяльной маски;

• отсутствует пенообразование.

Анокс – Антиокислитель.

Используется для временной защиты медной поверхности от окисления:

• при межоперационном хранении печатных плат;

• после химического меднения без электролитической затяжки;

• после удаления олова или сплава олово-свинец с медного рисунка схемы;

• после снятия резиста со слоев МПП или с медного рисунка схемы.

Поставляется в виде концентрата, содержание его в рабочем растворе - 50 мл/л.

• Осаждение гальванического серебра и осаждение двухслойного гальванического покрытия никель-серебро – технологический процесс ЭЛНИС 1000. Особенность процесса – кислый электролит серебрения, позволяющий осаждать серебро на платы с нанесенным фоторезистом.

• Процесс осаждения сплава олово-свинец Платамет 606 с добавкой БОС. Сплав ПОС с одной стороны выполняет роль металлорезиста, а с другой является финишным покрытием.

• Финишное покрытие иммерсионное серебро СФИН 1500

• Финишное покрытие химический никель-иммерсионное золото ХИМНИЗ 1600. Покрытие хим. никеля беспористое, что способствует высокой коррозионной стойкости покрытия

• Финишное покрытие иммерсионное оловянирование ИММЕРСОЛ 1700 со специальными ингибиторами роста усов, обеспечивающими стабильность нанесенного покрытия во времени

• Органическое защитное покрытие ОЗП 900, сохраняет паяемость медного покрытия в течение длительного времени.

В этом разделе сайта представлены технологические процессы нанесения финишных покрытий на печатные платы, предлагаемые Санкт-Петербургским центром «ЭЛМА».

Финишные покрытия

Процесс ЭЛНИС-1000 включает в себя следующие технологические операции:

Стадии процесса:

• Защищает проводящий рисунок при травлении и не удаляется перед нанесением маски;

• Защищает проводящий рисунок в местах, свободных от маски, от атмосферных воздействий при хранении плат;

• Обеспечивает пайку и сварку в течение длительного времени хранения (в отличие от тонких иммерсионных покрытий);

• Обладает компланарностью, необходимой для поверхностного монтажа;

• Лучшее решение финишного покрытия для СВЧ печатных плат.

Преимущества процесса ЭЛНИС 1000

Внешний вид заготовки печатной платы после проведения операции серебрения по техпроцессу ЭЛНИС-1000

ЭЛНИС-1000 – процесс гальванического серебрения с применением кислого электролита. Введение в электролит специальных органических добавок позволяет получать из кислого электролита серебрения плотные качественные осадки серебра, выполняющие функции как защитного финишного покрытия, так и защитного металлорезиста, устойчивого к воздействию щелочных травильных растворов.

При гальваническом серебрении традиционно используются электролиты, работающие в щелочной области рН, что неприемлемо при металлизации плат со щелочесмываемыми фоторезистами. Поэтому современная технология изготовления плат потребовала создания принципиально нового электролита серебрения, работающего в кислой области.

Процесс нанесения финишного покрытия серебра ЭЛНИС-1000, разработчиком которого является ООО «СПбЦ «ЭЛМА».

Гальваническое осаждение серебра ЭЛНИС-1000

Особенностью электролита серебрения является то, что он работает в кислой области pH. Это позволяет производить нанесение серебра по фоторезисту, непосредственно после операции гальваномеднения, используя единую химико-гальваническую линию. Электролит поставляется в готовом виде.

Добавки для электролитов серебрения и предсеребрения. Обеспечивают получение плотных, мелкокристаллических осадков серебра, равномерно распределенных по поверхности и в отверстиях печатных плат.

Исключает образование контактного серебра на поверхности, создает подслой, необходимый для создания адгезии серебра с медью. Электролит поставляется в готовом виде.

ЭЛНИС Аg-1011

Электролит серебрения

ЭЛНИС Ag-A-1013, ЭЛНИС Аg-Б-1012, ЭЛНИС Аg-В-1014

ЭЛНИС пред Аg-1010

Электролит предсеребрения

Обеспечивает очищение поверхности от окислов и создает подготовку поверхности перед осаждением никеля.

Обеспечивает равномерную шероховатость поверхности меди, создает максимальную адгезию последующего слоя. Для корректировки раствора микротравления используется добавка ЭЛНИС-1003.

Обеспечивает очищение поверхности от органических загрязнений и окислов. Очиститель ЭЛНИС 1001 работает при низких температурах и легко смывается при промывке холодной водой.

ЭЛНИС-1004 - Декапирование

ЭЛНИС-1002 – Микротравитель

ЭЛНИС-1001

Кислотный очиститель

до достижения требуемой толщины по КД

2-3

1-2

4-6

5-7

1-2

0,5-1

2-3

2-3

10-20 сек.

0,5-1

1-2

4-5

Время, мин

38-43

не регл.

не регл.

38-43

50-60

не регл.

не регл.

не регл.

не регл.

20-25

не регл.

не регл.

28-32

Температура, C

Гальваническое серебрение

ЭЛНИС Ag-1011

Каскадная промывка

Каскадная промывка

Органическое защитное покрытие

ОЗП 914 (опционально)

Сушка

Улавливание

Каскадная промывка

Каскадная промывка

Каскадная промывка

Предварительное серебрение

ЭЛНИС предAg-1010

Декапирование ЭЛНИС-1004

Микротравление ЭЛНИС-1002

Кислотная очистка ЭЛНИС-1001

Технологическая операция

Вы можете ознакомиться с дополнительными материалами про иммерсионное серебро СФИН 1500, скачав статью на нашем сайте

Стадии процесса:

• Покрытия иммерсионного серебра характеризуются высокой компланарностью: изменение толщины по всей поверхности проводника не превышает ±5%

• Покрытия иммерсионного серебра обладают отличной паяемостью и совместимы практически со всеми флюсами и паяльными пастами

• В процессе пайки образуются надежные соединения медных проводников с BGA-компонентами

• Отсутствует дефект типа «черная контактная площадка»

• Возможность легкой идентификации прокрываемости медной поверхности

• Незначительные затраты на осуществление процесса

Преимущества процесса:

СФИН 1500 – это новый процесс иммерсионного серебрения печатных плат, разработанный СПбЦ «ЭЛМА».

Иммерсионное серебрение СФИН-1500

Внешний вид печатной платы после нанесения финишного покрытия иммерсионного серебра по техпроцессу СФИН-1500.

Технологический процесс включает следующие стадии:

Антиокислительная обработка для предупреждения потемнения серебряного покрытия.

Добавки для корректировки раствора иммерсионного серебрения.

Готовый раствор для нанесения финишного покрытия иммерсионного серебра.

ОЗП-914 - Органическое защитное покрытие для серебра

СФИН Ag-A-1512, СФИН Ag-Б-1513, СФИН Ag-В-1514

СФИН Ag-1511 – Раствор иммерсионного серебрения

Очищает поверхность от окислов меди, подготавливая поверхность перед осаждением серебра.

Микротравитель, обеспечивает последующую адгезию между медью и иммерсионным серебром. Для корректировки раствора микротравления используется добавка СФИН-1503.

Очиститель поверхности, эффективно удаляет загрязнения с поверхности заготовки, не оказывая агрессивного воздействия на маску.

СФИН-1504 – Декапирование

СФИН-1502 – Микротравитель

СФИН-1501 – Кислотный очиститель

2-3

4-5

Время, мин

не регл.

28-32

Температура, C

Каскадная промывка

Кислотная очистка СФИН-1501

Технологическая операция

1-2

1-2

4-6

5-7

1-2

0,5-1

1-2

4,5-5,5

0,5-1

0,5-2

не регл.

не регл.

38-43

50-60

не регл.

не регл.

не регл.

20-25

не регл.

не регл.

Каскадная промывка

Каскадная промывка

Органическое защитное покрытие ОЗП-914

Сушка

Улавливание

Каскадная промывка

Каскадная промывка

Иммерсионное серебрение СФИН-Ag-1511

Декапирование СФИН-1504

Микротравление СФИН-1502

Технологический процесс включает следующие стадии:

Опробовать преимущества процесса ENIG от СПбЦ «ЭЛМА», вы можете посетив нашу производственную площадку в Санкт-Петербурге

Стадии процесса:

• Минимальное воздействие растворов на сформированную ЗПМ;

• Высокая стабильность раствора хим. никелирования

• Срок жизни ванны хим. никелирования не менее 5 МТО

• Устойчивость раствора химического никелирования к локальным перегревам

• Скорость осаждения никеля постоянна на всем периоде эксплуатации раствора;

• Термическая стабильность раствора иммерсионного золочения;

• Низкая концентрация золота в растворе иммерсионного золочения.

Преимущества процесса:

ХИМНИЗ 1600 – это новый процесс химического никелирования - иммерсионного золочения, разработанный СПбЦ «ЭЛМА».

Химическое никелирование - иммерсионное золочение ХИМНИЗ-1600

РЭМ-снимок поверхности химически осажденного никеля. Увеличение Х5000.

Внешний вид печатной платы после нанесения финишного покрытия химический никель-иммерсионное золото по техпроцессу ХимНиз-1600.

Осаждение золотого иммерсионного покрытия толщиной 0,05-0,10 мкм. Раствор поставляется в виде базового концентрата ХимНиз-1621, корректировка осуществляется добавкой ХимНиз-1622.

ХимНиз-1620 – Раствор иммерсионного золочения

Получение покрытий сплавом никель-фосфор (8-10 % фосфора по массе) толщиной 3-6 мкм для последующего осаждения золотого покрытия. Приготовление и корректировка раствора происходит с применением нескольких добавок: ХимНиз А-1611, ХимНиз Б-1612, ХимНиз В-1613, ХимНиз Г-1614, ХимНиз Д-1615.

ХимНиз-1610 – Раствор химического никелирования

Активирует медную поверхность, создавая каталитически активные центры палладия, для последующего осаждения никеля. Активатор работает избирательно только на меди, поверхность диэлектрика и паяльной маски при этом не активируется.

Подтравливает медную поверхность, улучшая сцепление слоя финишного покрытия с основой. Для корректировки раствора микротравления используется добавка ХимНиз-1603.

Очиститель поверхности, удаляет с поверхности меди окислы, минеральные и органические загрязнения.

ХимНиз-1608 – Активатор

ХимНиз-1602 – Микротравитель

ХимНиз-1601 – Кислотный очиститель

2-3

3-4

Время, мин

не регл.

28-32

Температура, C

Каскадная промывка

Кислотная очистка ХимНиз-1601

Технологическая операция

2-3

2-3

20-25

5-7

2

2-3

2-3

20-25

0,5-1,5

0,5-1

1-2

не регл.

не регл.

84-86

60-65

не регл.

не регл.

не регл.

79-81

не регл.

не регл.

не регл.

Каскадная промывка

Каскадная промывка

Иммерсионное золочение ХимНиз-1620

Сушка

Улавливание (2 ванны)

Каскадная промывка

Каскадная промывка

Химическое никелирование ХимНиз-1610

Активация ХимНиз-1608

Предактивация

Микротравление ХимНиз-1602

Технологический процесс включает следующие стадии:

Наращивание финишного покрытия иммерсионного олова на печатной плате до толщины 1,0-1,3 мкм. Раствор предварительного и основного оловянирования составляется из трех концентратов: Иммерсол-1711, Иммерсол-1712, Иммерсол-1714.

Иммерсол-1710 – Основное оловянирования

Формирует структуру покрытия основного иммерсионного олова.

Подтравливает медную поверхность, улучшая сцепление слоя финишного покрытия с основой. Для корректировки раствора микротравления используется добавка Иммерсол-1703.

Очиститель поверхности, удаляет с поверхности меди окислы, минеральные и органические загрязнения.

Иммерсол-1710 – Предварительное оловянирования

Иммерсол-1702 - Микротравитель

Иммерсол-1701 – Кислотный очиститель

Стадии процесса:

• Компланарное финишное покрытие на печатной плате

• Специальные ингибиторы, блокирующие рост усов олова

• Специальная структура осадка дополнительно улучшает паяемость покрытия

• Минимальная агрессивность растворов по отношению к сформированной паяльной маске по сравнению с аналогичными импортными растворами.

Преимущества процесса:

Иммерсол 1700 – это новый процесс иммерсионного оловянирования, финишного покрытия на печатной плате, имеющего компланарную поверхность.

Иммерсионное оловянирование ИММЕРСОЛ 1700

Внешний вид печатной платы после финишного покрытия иммерсионного олова по техпроцессу Иммерсол-1700

2-3

3-4

Время, мин

не регл.

28-32

Температура, C

Каскадная промывка

Кислотная очистка Иммерсол-1701

Технологическая операция

5-6

1-2

1-2

1-2

15-20

0,5-1

0,5-1

50-60

не регл.

не регл.

50-60

60-65

не регл.

не регл.

Сушка

Каскадная промывка

Каскадная промывка

Промывка в горячей воде (опционально)

Основное оловянирование Иммерсол-1710

Предварительное оловянирование Иммерсол-1710

Микротравление Иммерсол-1702

Образцы ПП, покрытые иммерсионным серебром, с ОЗП и без ОЗП после ускоренных испытаний в среде сероводорода.

Используется для защиты поверхности от окисления. Поставляется в виде концентрата.

Обеспечивает удаление темных сульфидных соединений серебра, осветляя серебро и придавая ему первоначальный вид. (Используется при наличии потемнений на поверхности серебра). Для корректировки раствора осветления используется добавка ОЗП-913.

Обеспечивает надежную очистку и мягкую обработку поверхности. Поставляется в виде концентрата, пригодного для прямого введения в раствор, обеспечивая удобство в эксплуатации.

ОЗП-914 - Раствор для защитного покрытия серебра

ОЗП-912 - Осветлитель

ОЗП-911 - Очиститель

Стадии процесса:

Нанесение защитного покрытия производится химически, путем погружения в водный раствор, содержащий органические ингибиторы. На поверхности серебряного покрытия создается тонкий слой прозрачного органического защитного покрытия. Раствор пассивации ОЗП-914 не содержит в своем составе ионов хрома, экологичен и безопасен для персонала и окружающей среды.

Процесс ОЗП-910 используется для нанесения органического защитного покрытия, предназначенного для консервации серебряной поверхности печатных плат от окисления при длительном хранении перед монтажом. На поверхности серебряного покрытия, а также на боковой кромке медного проводника создается прозрачное бесцветное органическое защитное покрытие. Защитное покрытие обеспечивает сохранение паяемости в соответствии с ГОСТ Р 55744-2013. Возможно использовать в едином цикле с процессами ЭЛНИС-1000 и СФИН-1500.

Органическое защитное покрытие серебра 03П-910

Вы можете ознакомиться с дополнительными материалами про финишное покрытие ОЗП 900 (OSP), скачав статью на нашем сайте

• Обеспечивает более высокую прочность паяного соединения;

• Создает высокую теплостойкость — покрытие устойчиво при температуре до 260 °С;

• Не вызывает повреждений защитной маски, расслоения диэлектрика и др. дефектов, как в процессах горячего лужения и нанесения иммерсионного покрытия никель-золото;

• Совместимо с традиционными флюсами для пайки и паяльными пастами, обеспечивает хорошую паяемость в сквозных металлизированных отверстиях, а также хорошую наносимость паяльных паст на контактные площадки для планарного монтажа;

• Отсутствие каких-либо соединений с диэлектриком, защитной паяльной маской, графитовой пастой;

• Экономичность - является самым дешевым покрытием по сравнению с другими финишными покрытиями.

Особенности процесса ОЗП:

Технологические операции процесса ОЗП-900:

Внешний вид печатной платы с финишным покрытием – органическим защитным покрытием, выполненным по технологии ОЗП-900.

Покрытие обеспечивает плоскостность контактных площадок, необходимую для автоматического поверхностного монтажа компонентов. По термической устойчивости покрытие может быть использовано в технологии смешанного монтажа. Раствор поставляется в готовом виде.

Обновляется поверхность меди стравливанием слоя толщиной 1-1,5 мкм. Получаемая структура поверхности меди максимально эффективна для последующего нанесения органического защитного покрытия. Для корректировки раствора микротравления используется добавка ОЗП-903.

Эффективно удаляет загрязнения с поверхности заготовки, не оказывая агрессивного воздействия на маску и металлические покрытия на плате.

ОЗП-904 – Раствор для нанесения защитного покрытия меди.

ОЗП-902 - Микротравитель

ОЗП-901 – Кислотный очиститель

Стадии процесса:

Полученное покрытие обеспечивает компланарность контактных площадок, которая необходима для автоматического поверхностного монтажа компонентов.

ОЗП-900 - технологический процесс нанесения финишного покрытия на медные контактные площадки печатных плат, не закрытые маской.

Нанесение органического покрытия для меди 03П-900

2-3

3-4

Время, мин

не регл.

28-32

Температура, C

Каскадная промывка

Кислотная очистка ОЗП-901

Технологическая операция

5-6

1-2

1-2

1-2

0,5-1

50-60

не регл.

не регл.

37-43

не регл.

Сушка

Каскадная промывка

Каскадная промывка

Нанесение покрытия ОЗП-904

Микротравление ОЗП-902

Добавка легирующая, используется для «твердого золочения», если это необходимо. Добавка вводится непосредственно в электролит ЭЛЗОЛ-1801. Для предупреждения взаимной диффузии золотого покрытия с медной основой наносится подслой гальванического никеля, служащим в качестве барьерного слоя, а также для повышения коррозионной устойчивости и механической износостойкости при покрытии концевых контактов печатных плат.

Получения никелевого покрытия с использование сульфаматного электролита. Достоинством сульфаматных электролитов является то, что полученные из них осадки имеют высокую пластичность и хорошую прочность сцепления с основой. Введение в электролит специальных выравнивающих, блескообразующих и антипиттинговых добавок обеспечивает получение беспористых полублестящих осадков никеля при толщине слоя 4 – 5 мкм с минимальными внутренними напряжениями. В процессе работы электролит корректируется добавками ЭЛНИС Ni-K-1008, ЭЛНИС Ni-A-1006, ЭЛНИС Ni-Б-1007.

Электролит гальванического золочения. Готовый электролит. Для корректировки рН электролита используется добавка ЭЛЗОЛ-1802.

ЭЛЗОЛ-1803 – Добавка легирующая для электролита золочения

ЭЛНИС Ni 1005 – Электролит никелирования.

ЭЛЗОЛ-1801 – Электролит золочения

Стадии процесса:

Гальваническое золочение в производстве печатных плат делится на два типа:

• «Мягкое золочение» (Soft Gold) – осаждение золотого покрытия чистотой 99,99% без легирующих добавок, применяемое в качестве финишного покрытия под пайку или сварку золотой или алюминиевой проволокой. Чистое золото также используется в производстве печатных плат в качестве покрытия, выполняющего одновременно функции как металлорезиста, так и защитного финишного покрытия. Процесс нанесения «мягкого золота» применим для печатных плат с технологией монтажа COB (chip-on-board).

• «Твердое золочение» (Hard gold, gold fingers) – гальваническое осаждение сплава золота с легирующими добавками до 3%: кобальта или никеля, обладающего более высокой механической прочностью, стойкостью к истиранию и неблагоприятному воздействию окружающей среды. Данное покрытие используется для золочения концевых разъемов и ламелей печатной платы, так же пригодно для производства клавиатур/сенсорных панелей. Данный вид покрытия может совместно использоваться с другими видами финишных покрытий.

• позволяет получать качественные покрытия как чистого золота 99,99%, так и легированного кобальтом для повышения износоустойчивости

• покрытие обладает высокой паяемостью и сваркой.

• электролит золочения не содержит в своем составе прекурсоров и свободного цианида.

Преимущества процесса:

ЭЛЗОЛ-1800 - процесс гальванического золочения, который допускается проводить по медному или никелевому подслою.

Гальваническое золочение ЭЛЗОЛ-1800

Внешний вид печатной платы с применением финишного покрытия

гальваническим золотом ЭЛЗОЛ-1800.

Удаление фоторезиста и металлорезиста

В этом разделе сайта представлены процесс снятия фоторезиста с печатной платы, а также процессы удаления металлорезиста, предлагаемые Санкт-Петербургским центром «ЭЛМА».

Раствор СНФ-725 обеспечивает полное снятие всех видов щелочеснимаемых фоторезистов. Блестящий внешний вид меди после снятия фоторезиста обеспечивает введенный в СНФ-725 ингибитор коррозии, который защищает поверхность меди от окисления.

Раствор одностадийного снятия олова ТОЛ 801 - процесс с применением соляной кислоты. Медное покрытие после проведения процесса - матовое. Корректировка проводится разбавлением рабочего раствора водой по результатам анализа.

Раствор одностадийного удаления олова и ПОС - ТОЛС 821 - широко распространенный процесс на основе стабилизированной азотной кислоты. Обеспечивает минимальный подтрав меди и блестящее медное покрытие после снятия металлорезистов. Корректировка проводится по данным о плотности раствора, путем добавления свежего травителя.

Снятие фоторезиста - процесс СНФ-725

Разработан для всех марок щелочесмываемых фоторезистов. Фоторезист легко снимается даже в случае перекрытия гальванопокрытий (меди, олова, ПОС) на слой фоторезиста. Не содержит гидроокисей щелочных металлов и не воздействует на металлорезисты: олово, ПОС, серебро. После снятия фоторезиста образуется блестящая розовая поверхность меди, что позволяет обеспечить последующее равномерное травление меди с поверхности печатной плат.

Преимущества процесса:

• Фоторезист легко снимается даже в случае перекрытия гальванопокрытий (меди, олова, ПОС) на слой фоторезиста.

• Контролируемый размер частиц фоторезиста.

• Низкое пенообразование раствора по сравнению с аналогами.

• Однокомпонентный раствор снятия, концентрат разводится водой для приготовления рабочего раствора, прост в эксплуатации.

• Не содержит гидроокисей щелочных металлов и не воздействует на металлорезисты: олово, ПОС, серебро.

• После снятия фоторезиста образуется блестящая розовая поверхность меди, что позволяет обеспечить последующее равномерное травление меди с поверхности печатной платы.

СНФ-725 – Сниматель фоторезиста

Компоненты раствора снятия СНФ-725:

Концентрат, используемый для приготовления рабочего раствора основной обработки и доснятия фоторезиста.

ЭЛПЕН-702 –Пеногаситель

Название операции

Последовательность операций снятия фоторезиста согласно техпроцессу СНФ-725:

Температура, С

Время обработки, мин

Основная обработка снятия фоторезиста. Модуль 1

40-55 С

1-3 мин

Доснятие фоторезиста. Модуль 2 (при наличии модуля)

40-55 С

0,5-1 мин

Промывка. Модуль 3

Не регл.

0,5-1 мин

Сушка. Модуль 4

55-65 С

0,5-1 мин

Не содержит силикона и органических растворителей, не оказывает воздействия на применяемое оборудование. Используется для предотвращения образования пены в процессе работы в растворах снятия фоторезиста.

Тестовая заготовка печатной платы с расстоянием между проводниками до 50 мкм.

После проведения операции снятия фоторезиста по техпроцессу СНФ-725

Удаление металлорезиста ТОЛ-801, ТОЛС-821

ТОЛ-801 - Травитель олова - Особенностью процесса является возможность травителя ТОЛ 801 в процессе эксплуатации регенерироваться подобно растворам для травления меди и обеспечивать более долгий срок службы. Также, благодаря регенерации, скорость процесса снятия олова сохраняется постоянной в течение всего времени работы раствора, что обеспечивает высокую стабильность качества поверхности проводящего рисунка перед последующим нанесением маски. Раствор поставляется готовым и не требует предварительного разбавления.

Преимущества процесса снятия металлорезиста в растворе ТОЛ 801:

• стабильная скорость травления олова;

• низкое воздействие на медь;

• обеспечивает после травления металлорезиста микрошероховатую матовую поверхность меди, что создает благоприятные условия для дальнейшей обработки;

• не содержит в своем составе перекиси водорода, разлагающейся во времени.

ТОЛС-821 – Травитель олова/сплава олово-свинец - Раствор ТОЛС 821 предназначен для удаления металлорезиста с поверхности печатной платы методом струйного распыления раствора. Раствор приготовлен на основе стабилизированной азотной кислоты и предназначен для удаления гальванического олова и ПОС с поверхности печатной платы. Раствор поставляется в готовом виде.

Преимущества процесса снятия металлорезиста в растворе ТОЛС 821:

• удаление металлорезиста выполняется в одну стадию;

• универсальный раствор, подходит для удаления и гальванического олова, и сплава олово-свинец;

• высокая скорость травления металлорезиста;

• высокая емкость по металлу (олову, свинцу);

• простота контроля и корректировки раствора;

• минимальное воздействие на медную поверхность, после удаления металлорезиста поверхность меди равномерная однотонная блестящая.

Заготовка печатной платы после проведения операции снятия металлорезиста с использованием раствора ТОЛС-821

Флюсы

ФПГЛ-05 - Флюс для лужения печатных плат.

Это водорастворимый флюс для процесса горячего лужения печатных плат, предназначен для удаления окисной плёнки с облуживаемой медной поверхности печатных плат и снижения поверхностного натяжения расплавленного припоя на границе медь – флюс - припой в процессе лужения печатных плат.

Является слабоактивированным флюсом, обеспечивает хорошую смачиваемость медной поверхности элементов печатных плат. Имеет высокую стабильность в работе, позволяет снизить до минимума образование продуктов разложения и накопление меди в ванне с оловянно-свинцовым припоем. Обеспечивает нанесение равномерного по толщине слоя сплава олово-свинец на поверхности элементов печатных плат.

ФПГЛ-05 разработан на основе биоразрушаемых органических полимеров и не содержит органических растворителей. Флюс не взрывоопасен и не горюч.

ЭЛ-55 - Флюс паяльный.

Представляет собой водный раствор флюсующих органических продуктов. Предназначен для удаления окисной пленки с поверхности паяемых металлов и припоя, защиты поверхности и снижения поверхностного натяжения расплавленного припоя на границе металл -припой - флюс в процессе пайки печатных плат. Может применяться и для ИК-оплавления гальванически осажденного на печатные платы покрытия олово-свинец.

Слабоактивированный флюс с хорошей смачиваемостью поверхности элементов печатных плат, в том числе планарных выводов под поверхностный монтаж.

ФПИК-02 - Флюс для ИК-оплавления печатных плат.

Это водорастворимый флюс для процесса инфракрасного оплавления печатных плат, предназначен для подготовки поверхности гальванического покрытия олово-свинец и снижения поверхностного натяжения при его оплавлении.

ФПИК-02 - является слабоактивированным флюсом, обеспечивающим хорошую растекаемость припоя при ИК-оплавлении.

Обеспечивает получение равномерного по толщине слоя сплава олово-свинец на поверхности элементов печатных плат.

Пеногасители, ткани технические

ЭЛПЕН-702- Пеногаситель

Не содержит силикона и органических растворителей, не оказывает воздействия на применяемое оборудование. Используется для предотвращения образования пены при использовании кислых и щелочных очистителей, в растворах снятия фоторезиста, проявления фоторезиста и защитной паяльной маски. Стандартная упаковка - продукт поставляется в 1 л, 5 л, 10 л полиэтиленовых канистрах.

ТКАНЬ ПП - фильтрующая полипропиленовая ткань.

Предназначена для фильтрации электролитов от механических загрязнений и изготовления анодных чехлов. Ткань устойчива к действию всех кислот, щелочей и органических растворителей.

По сроку службы значительно превосходит хлориновую ткань, применяемую для аналогичных целей.

Процесс очистки электролитов от механических загрязнений с использованием такой ткани прост, удобен и может проводиться на работающей ванне.

ТКАНЬ АУСФ - активированная угольноволокнистая сорбционно-фильтрующая ткань.

Предназначена для очистки электролитов от вредных органических примесей. Имеет высокую сорбционную ёмкость, сокращая её норму расхода по сравнению с активированным углем БАУ в 50 раз. АУСФ сокращает в 3-4 раза время очистки электролита от органических примесей. Не требует предварительной промывки и прокаливания ее при высокой температуре. Процесс очистки электролитов прост и удобен, ткань АУСФ исключает попадание угольной пыли в электролит.

Резист локальной защиты

РЛЗ-1 - Резист локальной защиты.

Предназначен для локальной защиты участков печатных плат от воздействия растворов, электролитов и сплава олово-свинец.

Это взрыве-, пожаро-, безопасная пластичная композиция без запаха, имеет надежную адгезию к печатным платам с покрытиями медью, олово-свинцом и защитной маской.

Выдерживает без разрушения воздействие электролитов, используемых при производстве печатных плат: сернокислого меднения, борфтористоводородного электролита осаждения сплава олово-свинец, сернокислого никелирования и лимоннокислого золочения. Наносится любым из удобных способов: вручную, с помощью трафарета или сеткографии. Легко удаляется вручную.

Перманганатная обработка отверстий печатных плат

ПО 400 – перманганатная обработка отверстий многослойных печатных плат (МПП). Процесс предназначен для удаления наволакивания эпоксидной смолы, образующейся на торцах контактных площадок внутренних слоев в результате воздействия повышенной температуры при сверлении.

Преимущества процесса:

• короткое время обработки в растворе окислителя (до 7 минут)

• высокая емкость растворов набухания и нейтрализации

• система электрохимической регенерации «ЭЛОКС», которая предотвращает выпадение осадка диоксида марганца (снижается частота обслуживания ванны, увеличивается время жизни раствора окисления)

• жидкий концентрат окислителя

• возможность применения в горизонтальных и вертикальных линиях обработки

• процесс значительно дешевле аналогов

Стадии процесса:

Сенсибилизатор ПО-401

Окислитель ПО-402

Нейтрализатор ПО-403

Назначение раствора - набухание эпоксидной смолы, образующейся в результате ее «наволакивания» на контактные площадки внутренних слоев МПП в процессе сверления. Раствор обеспечивает эффективное травление эпоксидной смолы в последующей ванне окисления - ПО 402. Раствор составляется из двух концентратов ПО-401 А и ПО-401 Б.

Раствор обеспечивает высокую скорость травления эпоксидной смолы. Одновременно создает шероховатость стенок отверстий для лучшей адсорбции катализатора, значительно повышая адгезию меди к стенкам отверстий. Раствор составляется из двух концентратов ПО-402А и ПО-402Б.

Используется для нейтрализации и удаления остатков марганца из отверстий. Состав содержит компонент для травления стекла, обеспечивая оптимальное матирование стекловолокон для высокой адгезии меди к стекловолокну. Приготовление раствора осуществляется из концентрата ПО-403А, дальнейшая корректировка осуществляется добавкой ПО-403Б.

Процесс включает в себя следующие стадии:

Время

5–7 мин

2–3 мин

5–8 мин

0,5–1,5 мин

2–3 мин

2–4 мин

2–3 мин

5-7 мин

Стабилизатор ПО-402С

Добавка применяется для химической регенерации раствора окисления. При использовании электрохимического регенератора «ЭЛОКС» применение ПО 402С исключается.

РЭМ-снимки отверстия МПП после сверления с наволакиванием смолы.

Увеличение слева - х300, справа – х500

РЭМ-снимок отверстия МПП после проведения операции пермангантной очистки отверстий ПО-400. Увеличение х250

50-60 °С

38-42 °С

36-40 °С

Не регл.

Не регл.

Не регл.

68-72 °С

66-70 °С

Температура, °С

Сушка

Нейтрализация ПО-403

Улавливание

Каскадная промывка

Каскадная промывка

Каскадная промывка

Окисление ПО-402

Сенсибилизация ПО-401

Название операции

Химическое меднение печатных плат

ЭЛХМ 200 – технология химического меднения отверстий печатных плат. Создание проводящего слоя в отверстиях. Специально подобранный состав, низкие рабочие концентрации, использование эффективных стабилизаторов обеспечивают высокую стабильность раствора химического меднения, и облегчают очистку сточных вод. Полученные осадки химически осажденной меди - плотные, с высокой проводимостью, имеют хорошую адгезию к стенкам отверстий.

Преимущества процесса:

• осадки химически осажденной меди плотные, с высокой проводимостью

• специальный стабилизатор значительно увеличивает время жизни ванны химмеднения

• минимальное осаждение меди на стенках ванны

• контролируемая реакция химического осаждения меди

• низкие рабочие концентрации металлов в растворах облегчают очистку сточных вод и делают процесс более экологичным

Стадии процесса:

Кондиционир ЭЛХМ-201

Микротравитель ЭЛХМ-202

Предактиватор ЭЛХМ-203

Активатор ЭЛХМ-204

Химическое меднение ЭЛХМ-205

Хорошо очищает поверхность и одновременно снимает статические электрические заряды со стенок отверстий. При обработке поверхность «разрыхляется», обеспечивая эффективную адсорбцию палладия при последующей активации. Приготовление раствора осуществляется из концентрата.

Готовый раствор, создает необходимую шероховатость поверхности меди для повышения сцепление с химически осажденной медью. Добавка ЭЛХМ-202К используется для корректировки раствора.

Раствор предактивации служит для защиты основной ванны активации ЭЛХМ 204 от загрязнений.

Раствор активации на основе оловянно-палладиевого органического комплекса используется для осаждения на поверхности диэлектрика активных центров палладия, являющиеся катализатором процесса химического меднения. Селективно осаждается на диэлектрик, не создавая разделительного слоя на поверхности меди. Составляется из базового раствора ЭЛХМ 204А и концентрата оловянно-палладиевого комплекса ЭЛХМ-204Б.

Раствор химического меднения, приготовление и корректировка раствора происходит с применением группы добавок: ЭЛХМ-205А Комплексон, ЭЛХМ-215Б Купрат, ЭЛХМ-205В Гидрокс, ЭЛХМ-205Д Восстановитель, ЭЛХМ-205Ж Стабилизатор.

Микрошлиф отверстия МПП d=0,2 мм (AR 1:15) после проведения операции химического меднения по технологическому процессу ЭЛХМ-200. Толщина слоя меди – 0,75 мкм. Увеличение Х500.

Процесс ЭЛХМ-200 включает в себя несколько стадий:

Технологическая операция

Температура

Время

Кондиционирование ЭЛХМ-201

65-69 С

6-7 мин

Каскадная промывка

не регл.

2-3 мин

Микротравление ЭЛХМ-202

не регл.

1-2 мин

Каскадная промывка

не регл.

2-3 мин

Предактивация ЭЛХМ-203

не регл.

0,5-1 мин

Активация ЭЛХМ-204

40-44 С

4-7 мин

Каскадная промывка

не регл.

2-3 мин

Химическое меднение ЭЛХМ-205

40-44 С

10-20 мин

Каскадная промывка

не регл.

2-3 мин

Декапирование в р-ре H2SO4

не регл.

0,5-1,5 мин

Гальванозатяжка Платамет-605

21-25 С

9-12 мин

Каскадная промывка

не регл.

2-3 мин

Антиокислительная обработка Анокс (опционально)

не регл.

1-2 мин

Каскадная промывка

не регл.

2-3 мин

Сушка

50-60 С

5-7 мин

Прямая металлизация печатных плат

ПМ 300 – технология прямой металлизации отверстий печатных плат с использованием комплексного оловянно-палладиевого активатора, разработанная специалистами ООО «СПбЦ «ЭЛМА».

Преимущества процесса:

• более простой и производительный процесс, не требующий постоянных корректировок

• создание токопроводящего слоя, как в сквозных, так и в переходных отверстиях

• экологически чистый процесс, не содержит комплексообразователей и формальдегида

• стабильный во времени, концентрации компонентов просто контролировать и корректировать

Стадии процесса:

Кондиционер ПМ-302

Предметаллизация ПМ-303

Металлизация ПМ 304

Ускорение ПМ 305

Очищает поверхность, одновременно снимая статические электрические заряды со стенок отверстий. При обработке поверхность «разрыхляется», обеспечивая эффективную адсорбцию палладия при последующей активации.

Используется для устранения возможности загрязнения раствора металлизации.

Раствор активации на основе оловянно-палладиевого органического комплекса, эффективно сорбирующийся на стенках отверстий, образует необходимое количество активных центров проводящего слоя. Составляется из базового раствора ПМ-304 А Пр и концентрата оловянно-палладиевого комплекса ПМ-304Б. ПМ-304 А используется для корректировки раствора металлизации.

Ускоритель, завершает формирование токопроводящего слоя и подготавливает плату к осаждению гальванической меди. Рабочий раствор готовится из трех концентратов: ПМ-305А, ПМ-305Б, ПМ-305.

Процесс ПМ-300 включает в себя несколько стадий:

Технологическая операция

Температура

Время

Кондиционирование ПМ-302

68-72 С

7-8 мин

Каскадная промывка

Не регл.

2-3 мин

Предметаллизация ПМ-303

Не регл.

0,5-1 мин

Металлизация ПМ-304

40-44 С

6-8 мин

Каскадная промывка

Не регл.

2-3 мин

Ускорение ПМ-305

40-44 С

8-10 мин

Каскадная промывка

Не регл.

2-3 мин

Декапирование

Не регл.

0,5-1,5 мин

Гальваническая затяжка (меднение)

21-25 С

9-12 мин

Каскадная промывка

Не регл.

2-3 мин

Антиокислительная обработка (опционально)

Не регл.

2-3 мин

Каскадная промывка

Не регл.

2-3 мин

Сушка

50-60 С

5-7 мин

Микрошлиф МПП d=0,2 мм (AR 1:15) после проведения процесса прямой металлизации ПМ-300 и гальванического меднения Платамет-600. Увеличение слева - Х50, справа – Х200.

Процесс гальванического осаждения меди ПлатаМет-600

ПлатаМет-600 - технологический процесс гальванического осаждения меди, с применением специальных добавок, обеспечивающих высокую рассеивающую способность электролитов.

Преимущества процесса:

• высочайшая рассеивающая способность электролитов с добавками Платамет-604, Платамет-624А/Б;

• возможность металлизировать медь в отверстиях с соотношением диаметра к толщине как 1:15

• пластичность медного осадка до 20-25%

• эффективные подготовительные растворы-очистители, обеспечивающие качественную подготовку поверхности меди перед процессом

• конкурентное преимущество по стоимости добавок и срокам поставки;

• возможность контроля ванны как по ячейке Хулла, так и методом ЦВА (CVS)

Стадии процесса:

Кислотный очиститель Платамет-601

Микротравитель

Платамет-602

Концентрат электролита гальваномеднения Платамет-605

Добавка для гальванического меднения Платамет 604

Добавки для гальванического меднения

Платамет 624А и Платамет 624Б

Кислотный очиститель. Обеспечивает надежную очистку от всех видов загрязнений и мягкую обработку.

Обеспечивает необходимую степень шероховатости основы перед осаждением на нее гальванической меди. Раствор поставляется в готовом виде. Для корректировки раствора микротравления используется добавка Платамет-603, поставляемая в сухом виде.

Электролит гальваномеднения. Поставляется в виде концентрата, пригодного для прямого введения в раствор, обеспечивая максимальное удобство в работе.

Совмещенная добавка для основного гальванического меднения в сернокислом электролите. Увеличивает рассеивающую способность электролита, улучшает свойства медного осадка: пластичность, прочность на разрыв, блеск.

Раздельные добавки для основного гальванического меднения в сернокислом электролите. Позволяют корректировать раздельно как блескобразователь, так и подавитель при использовании ЦВА-анализа.

Технологический процесс включает следующие стадии:

Микрошлиф группы отверстий МПП после проведения операции гальванического меднения с применением добавок Платамет-624А, Платамет-624Б.

Добавка для гальванозатяжки матовая

Платамет-614 А старт

Добавка стартовая для гальванической затяжки используется при первоначальной заправке ванны. Обеспечивает получение равномерного слоя матовой меди и великолепную последующую адгезию фоторезиста к медной поверхности.

Добавка для гальванозатяжки блескообразующая

Платамет-614 А старт

Добавка блескообразующая используется совместно с добавкой Платамет 614 А старт в том случае, если необходимо получить блестящее покрытие в процессе гальванической затяжки.

Добавка для корректировки электролита гальванозатяжки Платамет-614 Б,В

Добавка используется для корректировки электролита гальванической затяжки.

до достижения

требуемой толщины по КД

2-3 мин

2-3 мин

0,5-1,5 мин

1-2 мин

4-5 мин

Время

21-25 С

Не регл.

Не регл.

28-32 С

Температура

Гальваническое меднение Платамет-605

Каскадная промывка

Каскадная промывка

Декапирование перед гальваническим меднением

Микротравление Платамет-602

Кислотная очистка Платамет-601

Технологическая операция

Гальваническое оловянирование и осаждение ПОС

Осажденный сплав олово-свинец выполняет роль металлорезиста, т.е. защищает медный рисунок печатной платы при травлении, и является паяльным покрытием.

Платамет-606 Электролит нанесение олово-свинец

БОС - Добавка для электролитов нанесения сплава олово-свинец

Электролит ПОС. Для нанесения сплава олово-свинец используется борфтористый электролит. Поставляется в готовом виде без добавки.

Структурообразующая добавка для гальванического осаждения сплава олово-свинец. Увеличивает рассеивающую способность электролита и обеспечивает получение плотных, мелкокристаллических осадков.

С целью обеспечения хорошей растекаемости припоя применяется электролит, обеспечивающий осаждение сплава, содержащего олово от 56 до 70% и свинец от 30 до 44%, который позволяет получать одинаковый по составу сплав в большом диапазоне рабочей плотности тока. Стабильный по всей плате состав сплава необходим также и для того, чтобы обеспечить качественное выполнение операции оплавления.

Платамет-607 – Электролит оловянирования

Электролит оловянирования. Для гальванического осаждения олова используется сернокислый электролит. Поставляется в готовом виде без добавки.

БОС-1 – Добавка для электрохимического осаждения олова

Структурообразующая добавка для гальванического осаждения олова на печатные платы при использовании технологии изготовления плат с удаляемым металлорезистом. Обеспечивает получение плотных, мелкокристаллических осадков олова, равномерно распределенных по поверхности и в отверстиях печатных плат.

Оксиол – Добавка антиокислительная для олова

Добавка Оксиол эффективно препятствует гидролизу солей двухвалентного олова до четырёхвалентного состояния, уменьшая количество и частоту корректировок по соли олова в электролитах оловянирования и ПОС. В электролитах ПОС способствует поддержанию правильного соотношения солей олово (двухвалентное) - свинец.

Химическое никелирование - иммерсионное золочение (ENIG) статья ч. 1

Наряду с внедренными на российских предприятиях финишными покрытиями, разработанными в Санкт-Петербургском центре «ЭЛМА», — иммерсионным и гальваническим серебрением — представляем еще одно, столь знакомое российским производителям покрытие с иностранным названием ENIG — «иммерсионное золото по подслою химического никеля». Отечественный процесс получил наименование «ХимНиЗ 1600».

Ni+2H+ = Ni2++H2.

Для покрытия ENIG со среднефосфористым химникелем (~5–8 масс.%) в силу микрокристаллической структуры слоя Ni-P становится возможным механизм электрохимической гиперкоррозии. Гальваническая микроячейка в этом случае образована кристаллитом и межкристаллитной прослойкой, в последней содержание фосфора ниже на ~1 масс.%. Это приводит к возникновению разности потенциалов между кристаллитом и межкристаллитной прослойкой. В результате в процессе иммерсионного золочения в областях поверхности химникеля с большой концентрацией межкристаллитных перегородок протекает процесс электрохимической коррозии с растворением Ni (рис. 3) [14].

Авторы из Atotech связывают возникновение дефекта «черная контактная площадка» с осаждением слоя химникеля с низким содержанием фосфора в результате, например, отклонений в режиме корректирования раствора химникелирования. Низкое содержание фосфора приводит к повышению активности химникеля в процессе иммерсионного осаждения золота, в результате формируется классический тип «черной контактной площадки». В работе указано, что химникель с содержанием P > 10 масс.% в силу большей коррозионной стойкости позволяет понизить скорость золочения. Кроме того, изменяется сам характер кинетической кривой, равновесная толщина Au достигается значительно быстрее, что выступает дополнительным фактором для исключения образование этого дефекта [16].

Двадцатилетний опыт использования финишного покрытия ENIG в промышленности, детально изученные механизмы формирования дефектов и методы их исключения, представленные в научной литературе, побудили специалистов ООО «СПбЦ «ЭЛМА» к разработке оригинальной технологии нанесения финишного покрытия «химический никель/иммерсионное золото», получившего название «ХимНиЗ 1600».Технология позволяет осаждать компланарный беспористый подслой химического никеля при +80 °С и низкопористый слой иммерсионного золота при +85 °С. Формирующееся покрытие обладает высокой адгезией и хорошей паяемостью. Более подробно о разработке технологии ХимНиЗ 1600 и испытаниях формирующегося покрытия будет рассказанов нашей следующей статье.

Иммерсионное золото по подслою химического никеля (Electroless Nickel/Immersion Gold, ENIG) — наиболее востребованное на рынке бессвинцовое финишное покрытие (рис. 1)

Благодаря своей инертности золото идеально подходит в качестве внешнего защитного слоя печатных плат (ПП). Кроме того, золото быстро растворяется в припое при пайке, освобождая поверхность никелевого слоя для смачивания. Ужесточение требований по диапазону толщины слоя иммерсионного золота до 0,04–0,10 мкм при разработке нового стандарта IPC отмечено в последнем издании Printed Circuits Handbook [6]. Для того чтобы снизить коррозионное воздействие раствора иммерсионного золочения на подслой химического никеля и исключить появление дефектов, в современной литературе даются рекомендации снижения толщины слоя золота даже до 0,03–0,07 мкм Au [7].

ENIG является многофункциональным финишным покрытием, пригодным для пайки, микросварки алюминием и медью, создания непаянных соединений типа pressfit и используется в качестве покрытия контактов без трения [6].

Химическое никелирование — гетерогенный процесс, в котором на активной каталитической поверхности параллельно происходит восстановление никеля, фосфора и водорода, источником электронов для этих процессов служат окисляющиеся гипофосфит-ионы. Ввиду сложности процесса, в литературе, посвященной химникелированию в кислой среде, предложено четыре механизма процесса восстановления Ni2+ гипофосфит-ионами, несколько механизмов окисления гипофосфит-иона [4].

Нанесение слоя Au возможно реализовать в растворах золочения двух типов:

• растворы иммерсионного золочения, содержащие восстановители. Такие растворы являются неравновесными. Наличие сильных восстановителей (BH4 –, BH3∙NH3, N2H4∙H2O или соли гидразиния, H2PO2 –, аскорбиновая кислота, уротропин, глюкоза) приводит к проблеме стабилизации. Сильной стороной таких растворов является осаждение слоя Au, обладающего более высокой адгезией к подслою Ni-P [8, 9].

• растворы иммерсионного золочения, не содержащие восстановители, отличаются термодинамической стабильностью. Это объясняется тем, что восстановление золота протекает только на металлизируемой поверхности: 2[Au(CN)2]–+Ni = [Ni(CN)4]2–+2Au.

• растворы иммерсионного золочения, не содержащие восстановители, отличаются термодинамической стабильностью. Это объясняется тем, что восстановление золота протекает только на металлизируемой поверхности: 2[Au(CN)2]–+Ni = [Ni(CN)4]2–+2Au.

Основой этих растворов являются различные полидентатные лиганды: комплексоны (НТА, ЭДТА, ДТПА, ЭГТА, ТТГА) [10, 11, 12], их фосфорсодержащие аналоги (НТФ, ОЭДФ, ЭДТФ, ДТПФ, ТТГФ) [11]. Скорость осаждения золота из растворов второго типа ниже. Также можно отметить, что для растворов без восстановителя существует более высокая опасность формирования пористых покрытий.

В последней версии стандарта для финишного покрытия «химический никель/иммерсионное золото» IPC‑4552 Rev.A впервые указана максимальная допустимая толщина слоя иммерсионного золота — не более 0,1 мкм [1, 5]. При необходимости осаждения слоя золота большей толщины прибегают к автокаталитическому химическому золочению по подслою иммерсионного золота.

Классические проблемы финишного покрытия ENIG: «черная контактная площадка», охрупчивание золота

В конце 1990‑х годов был обнаружен дефект покрытия ENIG, получивший название «черная контактная площадка». В процессе пайки происходит образование интерметаллидов Ni3Sn4 (для припоя SnPb) или (Cu, Ni)6Sn5 (в случае бессвинцового припоя Sn/Ag/Cu), при этом фосфор не растворяется в припое, в результате поверхность химникеля, граничащая с припоем, обогащается по фосфору. Это явление характерно для финишного покрытия ENIG и не указывает на возникновение дефекта. Точный фазовый состав образующегося в некоторых случаях черного прокорродировавшего вещества не был установлен, известен был лишь его элементный состав: Ni, P, O. В случаях сильной химической коррозии дефект обнаруживался на стадии пайки, при меньшей коррозии дефектность паяного соединения проявлялась в процессе механических испытаний паянной ПП [13].

Второй классический тип «черной площадки» — поверхностный дефект, обусловленный химической коррозией поверхности слоя Ni-P в процессе осаждения иммерсионного золота. Неоднородная морфология химникеля приводит к усилению нежелательного процесса:

Этот процесс в конечном счете приводит к образованию пор (рис. 2).

Одна из причин появления этого дефекта — использование иммерсионного покрытия золотом с толщиной 0,2–0,25 мкм. В дальнейшем в стандарт IPC‑4552 была внесена рекомендация применять неагрессивные слабокислые или нейтральные растворы золочения и ограничиваться толщиной 0,05–0,1 мкм Au [13].

По мере совершенствования технологии нанесения покрытия ENIG, один тип дефектов «черная контактная площадка» уходил в прошлое, сменяясь новыми вариантами.

Одна из гипотез причины возникновения дефекта — окисление химического никеля сорбированным кислородом при осаждении иммерсионного золота (рис. 4, 5). Для решения проблемы предложено использовать поверхностно-активные добавки [15].

В современной отечественной литературе также рекомендуется поддерживать содержание фосфора в слое химникеля на уровне ≥10 масс.% P, однако для исключения дефекта другого типа. Снижение паяемости при хранении ПП авторы объясняют окислением подслоя химникеля за счет диффузии кислорода через слой иммерсионного золота. На основе результатов рентгенофлуоресцентного анализа сделан вывод о том, что повышенное содержание P снижает способность к окислению подслоя химникеля, содержание в химникеле 10 масс.% P позволяет ПП сохранять паяемость более года [17]. Хотя в работах [16, 17] описаны разные типы дефектов, природа у них одна — различие химической коррозионной стойкости химникеля в зависимости от содержания фосфора в нем.

Кроме того, в последние годы в литературе в качестве одной из возможных причин возникновения дефекта рассматривают накопление в растворе химникелирования продуктов разрушения защитной паяльной маски: мономера, отвердителя, фотоинициатора (рис. 6) [18, 19]. Авторы отмечают также падение скорости осаждения химического никеля и увеличение содержания фосфора (рис. 7) в покрытии с ростом содержания в растворе химникелирования органических примесей.

Для подавления образования хрупких интерметаллидов AuSn4 в процессе пайки рекомендуется ограничиваться толщиной золотого покрытия 0,064 мкм [20].